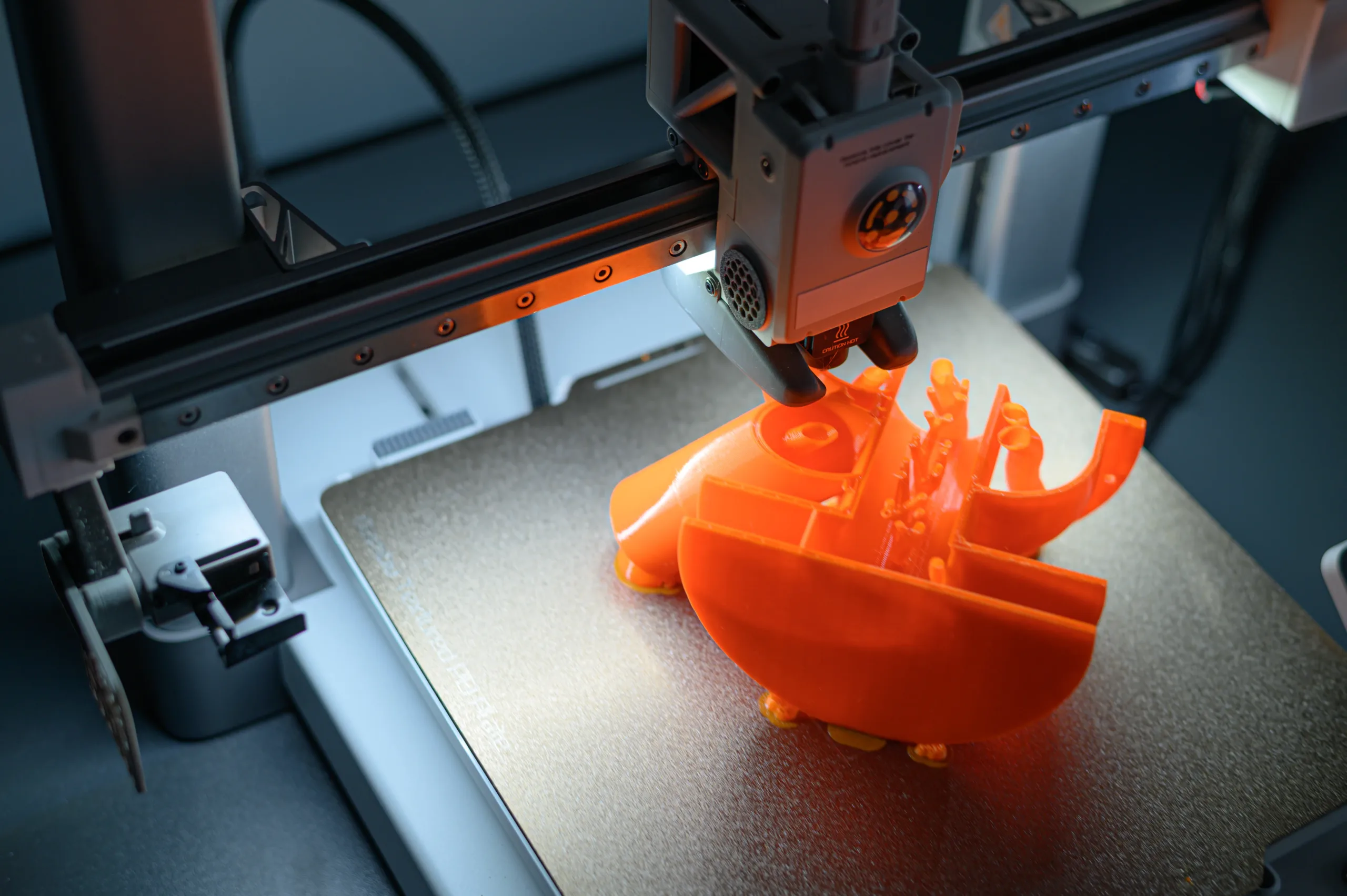

Dlaczego regularna konserwacja drukarki 3D jest kluczowa

Regularna konserwacja to nie „miły dodatek”, tylko filar stabilnego procesu druku. Co to oznacza w praktyce? Mniej przerw na diagnozę, przewidywalną jakość pierwszej warstwy i minimalną ilość artefaktów jak ghosting czy zatory. Operatorzy często mówią: „Gdy maszyna milknie, produkcja staje”. Dlatego profilaktyka ma przewagę nad gaszeniem pożarów. Kto skorzysta? Zarówno hobbysta, który drukuje wieczorami, jak i operator w parku kilkunastu FDM, gdzie każda godzina przestoju mnoży koszty. Kiedy działać? Codziennie zrób krótki przegląd wzrokowy i odsłuch, raz w tygodniu skontroluj paski i łożyska, a w cyklu miesięcznym rozbierz hotend i przejrzyj elektronikę. Gdzie to widać? W powtarzalności serii i mniejszej liczbie nieudanych wydruków. Dlaczego to działa? Bo usuwasz przyczyny zanim staną się problemami – kurz, luz, niewłaściwe smarowanie, zmęczenie materiału.

Jak konserwacja wpływa na jakość wydruków i stabilność pracy

Co daje rzetelna konserwacja? Świeży smar na prowadnicach i prawidłowo napięte paski przekładają się na płynniejsze ruchy, więc powierzchnie są gładsze, a narożniki ostrzejsze. Kto to zauważy? Każdy, kto po czyszczeniu i smarowaniu porówna testowy „kalibrowany sześcian” przed i po – różnica w stabilności wymiarowej i fakturze jest natychmiastowa. Kiedy widać korzyść najbardziej? Przy długich wydrukach, gdzie nawet drobny luz czy brudna dysza kumulują błędy w setkach warstw. Gdzie działać? Zacznij od pierwszej warstwy – jeśli jest równa i przyklejona, reszta wydruku zwykle idzie jak po sznurku. Dlaczego stabilność rośnie? Bo eliminujesz mikro-opory i wibracje, a ekstruder dostaje filament bez poślizgów. Krótka historia z warsztatu: po wymianie zużytego wentylatora hotendu „zwisy” w PETG przestały się rolować, a overhang 60° drukował się bez podpór. Prosta czynność, wielki efekt.

Koszty zaniedbań vs. profilaktyka serwisowa

Co kosztuje bardziej: smar za kilka złotych czy wymiana prowadnicy i przestój? Profilaktyka to ułamek ceny awarii. Kto płaci najwięcej? Zwykle nie ten, kto kupuje części, ale ten, kto traci czas i niedowiezione terminy. Kiedy „oszczędzanie” mści się najmocniej? Gdy zator w hotendzie niszczy czujnik temperatury, a drukarka stoi, bo czekasz na dostawę. Gdzie jest największy „ukryty” koszt? W nieudanych wydrukach i odpadach materiałowych – kilogram droższego filamentu znika szybciej niż myślisz. Dlaczego plan serwisowy się opłaca? Bo rozkłada wydatki na mniejsze cykle i ogranicza ryzyko lawiny usterek. Krótki przykład: w farmie pięciu FDM regularna wymiana dysz co kilka kilogramów materiału obniżyła liczbę restartów z powodu pod- i nad-ekstruzji o kilkadziesiąt procent, a operatorzy przestali „gonić królika” kalibracją w trakcie produkcji. Wniosek? Lepiej zapobiegać, niż leczyć.

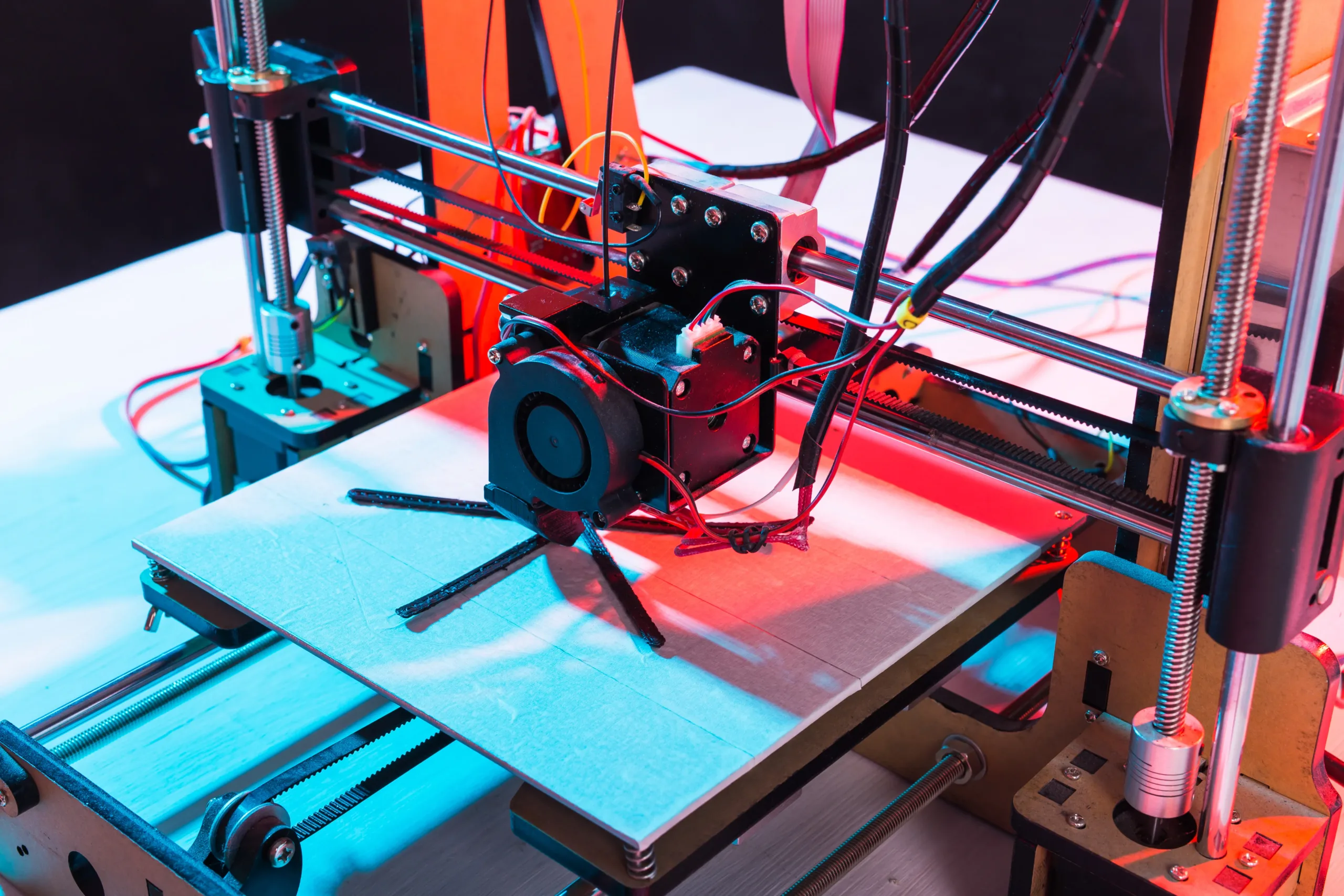

Różnice w podejściu: hobbysta a operator produkcyjny

Co różni hobbystę od operatora? Skala i rytm pracy. Hobbysta może zamknąć temat przeglądem weekendowym, operator musi zarządzać harmonogramem wielu maszyn, rotacją dysz i zapasami części. Kiedy działać? Hobbysta – po każdej rolce filamentu zrób pełny przegląd hotendu. Operator – wprowadź cykle tygodniowe i miesięczne z checklistą podpisywaną „na tablicy” lub w systemie CMMS. Gdzie elementy się rozjeżdżają? W parku maszyn występują różne konstrukcje: CoreXY, i3, prowadnice liniowe i V-sloty, więc plan musi uwzględniać różnice serwisowe. Dlaczego warto zróżnicować interwały? Bo maszyny o dużym obciążeniu (np. druk ciągły z ABS/ASA w obudowie) szybciej „zjadają” łożyska i paski niż amatorski Ender drukujący PLA wieczorami. Krótkie z życia: hobbysta zauważył, że wymiana rolek V-slot w osi Z raz na kilka miesięcy zlikwidowała „schodki” na gładkich powierzchniach – w farmie drukarek ten sam efekt osiągnięto przez regularne odwracanie rolek i kontrolę excentryków.

- Niższe ryzyko awarii w trakcie długich wydruków

- Stała jakość detali i powtarzalność serii

- Mniejsze zużycie części eksploatacyjnych

Podsumowanie: Konsekwentna konserwacja redukuje awarie, stabilizuje jakość i obniża koszty – to najszybsza droga do przewidywalnej produkcji.

Codzienna konserwacja drukarki 3D – szybka checklist przed drukiem

Codzienna checklista to 5–10 minut, które często decydują o sukcesie wydruku 3D. Co robisz? Krótki przegląd stołu, dyszy, prowadnic i toru filamentu. Kto skorzysta? Każdy, kto nie chce wracać po kilku godzinach do „makaronu” na stole. Kiedy to wykonać? Zanim naciśniesz „Start”, zwłaszcza po zmianie materiału lub profilu slicera. Gdzie patrzeć? Na pierwszą warstwę – to barometr całej sesji. Dlaczego warto? Bo wykryjesz nieprawidłową odległość Z, brudny stół, luźny klips bowdena czy zanieczyszczoną dyszę, zanim problem spali Ci czas i materiał. Z życia operatora: szybkie „przeciągnięcie” dyszy na mosiężnym czyściku i odtłuszczenie stołu IPA uratowało trzygodzinny wydruk obudowy z PETG – pierwsza warstwa chwyciła, a rogi nie podwinęły się ani o milimetr.

Kontrola stołu roboczego i pierwszej warstwy

Co sprawdzić? Czystość powierzchni (szkło, PEI, teksturowana blacha), brak resztek kleju i tłustych plam, oraz poprawną wysokość Z-offset. Kto powinien reagować od razu? Każdy, kto widzi „nitki” zamiast linii lub zbyt spłaszczony „naleśnik” – to sygnał niewłaściwego poziomowania. Kiedy testować? Zawsze wydrukuj mały kwadrat lub linię skirt/brim, by ocenić adhezję. Gdzie korygować? W menu drukarki (baby stepping Z) lub w slicerze (Initial Layer Height/Flow). Dlaczego to działa? Bo drobna korekta na starcie eliminuje odklejanie rogów i „elephant foot”. Przykład: użytkownik z magnetycznym PEI odkrył, że szybkie przetarcie IPA po długim wydruku z ASA natychmiast poprawiło przyczepność PLA – pozostałości styrenu potrafią pogorszyć adhezję kolejnych materiałów.

Czyszczenie dyszy, wentylatorów i prowadnic

Co czyścić codziennie? Dyszę z oksydacji i przyklejonego filamentu, wloty wentylatorów z kurzu oraz odkryte prowadnice z pyłu. Kto zyska najwięcej? Użytkownicy PETG i TPU – te materiały lubią „oblepiać” dyszę, co później zaciąga nitki po modelu. Kiedy to zrobić? Przed rozgrzaniem do docelowej temperatury, a finalne doczyszczenie na gorąco przy użyciu szczoteczki z mosiężnym włosiem lub ściereczki (ostrożnie!). Gdzie uważać? Przy wentylatorach hotendu – nie wciskaj brudu do środka, lepiej przedmuchać sprężonym powietrzem z dystansu. Dlaczego to działa? Bo zanieczyszczenia zmieniają przepływ powietrza i temperaturę dyszy, co destabilizuje ekstruzję i chłodzenie mostów.

Sprawdzenie filamentu i ścieżki jego podawania

Co obejrzeć? Stan rolki (wilgoć, kruche odcinki), prosty bieg do ekstrudera oraz czystość prowadnicy/PTFE. Kto powinien mieć higrometr i suszarkę? Każdy, kto drukuje nylon, PETG, TPU – wilgotny filament „strzela” i pęcznieje, psując powierzchnię i wymiar. Kiedy przestawić rolkę? Gdy łożyska stojaka szarpią lub rolka ociera o obudowę – to prosta droga do nierównej ekstruzji. Gdzie szukać oporów? Na szybkozłączkach bowdena – wytarte „zęby” trzymają słabiej i tworzą luźne segmenty. Dlaczego to działa? Bo równy, suchy filament i gładki tor zasilania dają stały przepływ, a ekstruder nie „przeskakuje”. Z życia: po wymianie zużytej rurki PTFE (ciemny pierścień w miejscu hotendu) zniknęły mikrozatory przy PLA, a retrakcje wróciły do normy.

- Ocena przyczepności do stołu na małym teście

- Usunięcie resztek filamentu i pyłu z głowicy

- Krótki odsłuch pracy łożysk i pasków

Podsumowanie: 10 minut codziennej kontroli eliminuje większość problemów z pierwszą warstwą, chłodzeniem i podawaniem filamentu.

Tygodniowa checklist konserwacji – co sprawdzać krok po kroku

Tygodniowy przegląd to „średnia” konserwacja: napinanie pasków, smarowanie ruchomych elementów, kontrola złącz i weryfikacja parametrów na modelu testowym. Co to daje? Stabilne kontury, mniej „ringingu” i brak losowych pauz z powodu konektorów. Kto skorzysta? Farmy drukarek i hobbysta drukujący regularnie. Kiedy? Ustal jeden stały dzień tygodnia i pracuj z checklistą – zajmie 30–45 minut. Gdzie zacząć? Od mechaniki (paski, osie, łożyska), skończyć na elektryce i teście wydruku. Dlaczego to działa? Bo naprawiasz drobne luzy, zanim przerodzą się w „taniec” głowicy i falowanie ścianek.

Napinanie pasków i kontrola osi X/Y/Z

Co sprawdzić? Napięcie pasków GT2 (ani „struna”, ani „guma”), równoległość osi, brak zahamowań w pełnym przebiegu. Kto powinien użyć tunerów/naciągaczy? Użytkownicy i3 oraz CoreXY – drobna korekta napięcia szybko stabilizuje geometrię. Kiedy testować? Po każdej zmianie dyszy lub demontażu karetki – masa i rozkład mogą wpływać na rezonanse. Gdzie szukać problemów? Na kołach pasowych – luzujące śruby imbusowe na wałkach silników to klasyk. Dlaczego to działa? Właściwe napięcie minimalizuje histerezę ruchu i „ghosting” wokół krawędzi. Z życia: krótki test „struny” (delikatne szarpnięcie paska i porównanie wysokości dźwięku między osiami) wystarczył, by wyrównać napięcie i poprawić ostrość narożników.

Smarowanie prowadnic liniowych i śrub trapezowych

Co i czym smarować? Prowadnice liniowe – lekki smar litowy lub syntetyczny NLGI 1–2, śruby trapezowe – rzadziej, cienką warstwą, aby nie łapały kurzu. Kto powinien sięgnąć po suche PTFE? Użytkownicy otwartych konstrukcji i V-slotów – suche smary mniej wiążą brud. Kiedy ponawiać? Gdy słychać „suchy” przesuw lub czuć mikro-zacięcia, a także po intensywnych wydrukach w wysokiej temperaturze otoczenia. Gdzie nie smarować? Na paskach i rolkach – smar zabije tarcie robocze. Dlaczego to działa? Smar obniża opory, stabilizuje ruch i redukuje zużycie łożysk. Krótki przykład: po delikatnym „wymasowaniu” smaru w wózek MGN12 zniknęło sporadyczne „ćwierkanie”, a ścianki drukowały się z bardziej jednorodnym połyskiem.

Sprawdzenie mocowań, złącz i przewodów

Co sprawdzić? Śruby ramek i silników, wtyki na płycie głównej, konektory hotendu, przewody termistorów i grzałek, wiązkę do bedu. Kto powinien dodać opaski i oploty? Użytkownicy, którym zdarza się zaczepianie wiązki o obudowę – to częsta przyczyna przetarć. Kiedy reagować? Gdy widzisz ciemnienie wtyków, luz w JST-VH, nadtopienia przy kręceniu głowicą. Gdzie dotknąć ostrożnie? Zasilacz i 230 V – odłącz, zanim cokolwiek rozkręcisz. Dlaczego to działa? Bo kontakt elektryczny o niskiej jakości potrafi wywołać grzanie, spadki napięcia i resety.

Weryfikacja parametrów druku na próbnym modelu

Co wydrukować? Mały sześcian 20×20, wieżę temperatur, test retrakcji i „kalibrowane” ścianki. Kto powinien trzymać dedykowany profil slicera? Każdy, kto rusza prędkościami/akceleracją – miej profil „kontrolny” z ustandaryzowanymi parametrami. Kiedy robić test? Po tygodniu pracy lub po zmianie dyszy/materiału. Gdzie patrzeć? Na wymiary, spoinę warstw, nitkowanie i ringing. Dlaczego to działa? Test pozwala oddzielić błędy mechaniczne od ustawień slicera. Z praktyki: po lekkim obniżeniu jerk/accel w CoreXY i wymianie zużytej dyszy, ringing zniknął, a wymiary wróciły do tolerancji ±0,1 mm.

- Ocena luzów mechanicznych na osiach

- Uzupełnienie lub wymiana smaru we wskazanych punktach

- Dokręcenie luźnych śrub i konektorów

Podsumowanie: Tygodniowa „średnia” konserwacja utrzymuje geometrię, płynność ruchu i pewność elektryki – to realny wzrost powtarzalności serii.

Miesięczna i okresowa konserwacja drukarki 3D

Miesięczny serwis to głębsze prace: rozbiórka hotendu, przegląd ekstrudera, kontrola elektroniki i chłodzenia. Co osiągasz? Minimalizujesz ryzyko zatorów i niestabilnych temperatur, a elektronika pracuje w czystym środowisku. Kto powinien priorytetyzować ten krok? Farmy FDM, drukujący techniczne materiały i każdy, kto odczuwa spadki jakości mimo tygodniowych przeglądów. Kiedy? Po kilku kilogramach materiału lub po długiej serii w wysokich temperaturach. Gdzie uważać? Na gwinty i czujniki – stosuj odpowiednie pasty termiczne i momenty dokręcania. Dlaczego to działa? Bo usuwasz „nagromadzone” problemy – zakoksowane dysze, zużyte wkładki PTFE, pył na radiatorach i płycie głównej, który pogarsza chłodzenie. Historia z serwisu: po oczyszczeniu zasilacza i wymianie jednego wentylatora zniknęły sporadyczne restarty MCU.

Przegląd hotendu: dysza, heatbreak, blok grzejny

Co zrobić? Zdemontuj dyszę, oceń otwór pod lupą, sprawdź heatbreak pod kątem nagaru i drożności, skontroluj czujnik i grzałkę w bloku. Kto powinien wymieniać dyszę regularnie? Osoby drukujące z wypełnionymi ścierniwem filamentami (CF, GF, drewno) – mosiądz szybko się powiększa, lepszy jest hart lub stal. Kiedy dodać pastę termiczną? Przy montażu czujników i przy gwincie heatbreak–radiator (jeśli producent zaleca), dbając o czystość. Gdzie dokładnie dokręcać? Na gorąco (tzw. hot-tightening), by uszczelnić połączenia i uniknąć „pocenia” się filamentu. Dlaczego to działa? Bo stabilny transfer ciepła i drożna ścieżka topienia zapobiegają under/over-extrusion i zatorom. Z życia: po wymianie zjechanej dyszy 0,4 na 0,4 ze stali utwardzanej grubość linii znów trzymała 0,4 mm zamiast 0,48 mm, a kąty stały się ostre.

Konserwacja ekstrudera i toru filamentu

Co sprawdzić? Zębatkę napędową (rowki pełne pyłu?), docisk idlera, łożyska i zużycie kółek. Kto powinien czyścić częściej? Użytkownicy miękkich materiałów i recyklingów – zostawiają więcej pyłu. Kiedy wymienić rurkę PTFE lub prowadnik? Gdy widać przebarwienia i rozszerzenia w odcinku gorącym. Gdzie poszukać oporu? Na szybkozłączkach i łukach prowadzenia – zmniejsz promień, usuń zbędne tarcie. Dlaczego to działa? Bo ekstruder to „serce” przepływu – chwyt i stała trakcja budują powtarzalność każdej warstwy. Krótki case: lekkie zwiększenie docisku idlera i oczyszczenie zębatki rozwiązało mikroskipy w PETG, które wcześniej maskowano flow compensation w slicerze.

Kontrola elektroniki, chłodzenia i zasilania

Co obejrzeć? Płytę główną, stepsticki/driver’y, radiatory, filtry, zasilacz, przewody 230 V, uziemienie, czystość otworów wentylacyjnych. Kto powinien rozważyć filtry przeciwpyłowe? Użytkownicy w warsztatach z cięciem/pyleniem – drobiny osiadają w zasilaczach i radiatorach. Kiedy czyścić? Okresowo sprężonym powietrzem (z dystansu) i miękkim pędzlem, przy odłączonym zasilaniu. Gdzie przyłożyć uwagę? Do śladów przegrzania, przebarwień laminatu i luźnych złącz śrubowych zasilacza. Dlaczego to działa? Bo temperatury elektroniki to stabilność pracy driverów i brak „artefaktów” po krokach.

- Wymiana zużytej dyszy lub wkładki PTFE

- Czyszczenie zębatki ekstrudera i rolek

- Usunięcie kurzu z płyty głównej i zasilacza

Podsumowanie: Miesięczny serwis „resetuje” newralgiczne punkty – hotend, ekstruder i elektronikę – przywracając stabilność na kolejne setki godzin.

Checklista konserwacji dostosowana do różnych typów drukarek 3D

1) Ustal typ drukarki i środowisko pracy

- Typ konstrukcji: CoreXY / i3 (bed-slinger) / inna

- Prowadzenie osi: prowadnice liniowe (MGN) / wałki (LM) / V-sloty

- Technologia: FDM / SLA (żywica)

- Druk w obudowie: tak / nie

- Obciążenie: okazjonalne / regularne / produkcyjne (druk ciągły)

- Warunki otoczenia: kurz (niski/średni/wysoki) + temperatura (stabilna/zmienna)

2) Dobierz interwały serwisowe (szybka decyzja)

- Jeśli druk w obudowie lub druk ciągły: skróć interwały mechaniki i chłodzenia o 30–50%

- Jeśli wysoki kurz (warsztat): dodaj czyszczenie filtrów i wentylacji co tydzień

- Jeśli częste zmiany materiału: dodaj kontrolę toru filamentu i hotendu częściej niż standardowo

- Jeśli drukujesz filamenti ścierne (CF/GF/drewno): zaplanuj częstszą wymianę dyszy

3) Checklista dla FDM na prowadnicach liniowych (MGN)

Codziennie:

- Wyczyść stół i sprawdź pierwszą warstwę

- Usuń zabrudzenia z dyszy i okolic głowicy drukującej

- Sprawdź tor filamentu (brak oporów, rolka obraca się płynnie)

Co tydzień:

- Oczyść prowadnice z pyłu i oceń płynność przesuwu

- Nanieś cienką warstwę smaru na prowadnice (zgodnie z zaleceniami producenta)

- Sprawdź napięcie pasków GT2 i dokręcenie kół pasowych

Co miesiąc:

- Skontroluj luzy w wózkach i stan łożysk

- Rozbierz hotend: dysza, heatbreak, blok grzejny (czystość i szczelność)

- Wyczyść elektronikę i wentylację (płyta główna, zasilacz, filtry)

4) Checklista dla FDM na wałkach (LM) i V-slotach

Codziennie:

- Wyczyść stół i sprawdź adhezję

- Usuń nitki i resztki filamentu z dyszy

- Sprawdź, czy nic nie haczy o wiązki i przewody

Co tydzień:

- Skontroluj rolki V-slot: czy nie ma „łysinek”, pęknięć i nierównej pracy

- Sprawdź i ustaw excentryki (brak luzu, ale bez nadmiernego tarcia)

- Oceń stan wałków/łożysk: czy nie ma zacięć i hałasu

- Sprawdź naciągnięcie pasków napędzających osie i koła pasowe

Co miesiąc:

- Wymień rolki, jeśli mają wyczuwalne spłaszczenia lub powodują wibracje

- Skontroluj śruby trapezowe/pręty gwintowane osi Z (czystość, zużycie, proste prowadzenie)

- Wyczyść i sprawdź punkty mocowań osi oraz geometrię ruchu

5) Checklista dla drukarek w obudowie i farm (FDM)

Co tydzień:

- Sprawdź filtry i drożność wentylacji obudowy

- Odkurz okolice elektroniki i zasilacza (po odłączeniu zasilania)

- Skontroluj temperatury i pracę wentylatorów (hotend, elektronika)

Co miesiąc:

- Wprowadź rotację części: dysze, wentylatory, paski (wg zużycia)

- Zrób testowy wydruk kontrolny na każdej maszynie tym samym profilem

- Zapisz wyniki i porównaj (wyłapiesz drukarki, które się rozkalibrowały)

6) Checklista dla SLA (żywica: SLA/DLP/LCD)

Po każdej serii:

- Przefiltruj żywicę (jeśli były nieudane wydruki lub widać zanieczyszczenia)

- Wyczyść kuwetę i sprawdź dno/FEP (rysy, matowienie, pęcherze)

- Sprawdź, czy nie ma wycieków w komorze i wokół osi Z

Co tydzień:

- Wyczyść powierzchnie robocze i uszczelnienia

- Sprawdź filtrację zapachów i stan filtrów węglowych/HEPA (jeśli są)

- Skontroluj prowadzenie osi Z (płynność, brak zacięć)

Co miesiąc:

- Oceń stan FEP i zaplanuj wymianę przy oznakach zużycia

- Skontroluj komorę UV/utwardzanie i czas naświetlania

- Zrób test ekspozycji (jeśli zmieniasz żywicę lub warunki)

7) Lista części na zapas (żeby uniknąć przestojów)

FDM:

- dysze (w tym do filamentów ściernych, jeśli używasz)

- paski GT2 + koła pasowe (lub śruby mocujące)

- rolki V-slot / łożyska (zależnie od konstrukcji)

- rurka PTFE i szybkozłączki

- wentylatory hotendu i chłodzenia wydruku

SLA:

- folia FEP (lub odpowiednik producenta)

- filtry węglowe/HEPA (jeśli drukarka je ma)

- rękawice, czyściwo, pojemniki do filtracji żywicy

Porównanie – szybki przewodnik serwisowy FDM vs. SLA

| Typ | Kluczowe punkty | Smarowanie/Napięcie | Częstotliwość | Uwagi |

|---|---|---|---|---|

| FDM – prowadnice liniowe | Hotend, paski, MGN, ekstruder | Smar NLGI 1–2; paski GT2 „średnio” napięte | Dziennie/tygodniowo/miesięcznie | Chroń przed pyłem; hot-tightening dyszy |

| FDM – wałki/V-slot | Rolki, excentryki, wałki | Suche PTFE na V-slot; brak smaru na paskach | Tydzień/miesiąc | Wymiana zużytych rolek, regulacja luzu |

| FDM – w obudowie/farmy | Filtry, wentylacja, rotacja dysz | Monitoruj wysychanie smaru | Tydzień/miesiąc | Kontrola temperatur elektroniki |

| SLA/Resin | FEP, kuweta, filtracja, UV | Brak smarów; higiena i szczelność | Po każdej serii/miesiąc | Rękawice, okulary, filtruj żywicę |

FAQ – konserwacja drukarki 3D checklist

Jak często wykonywać konserwację drukarki 3D krok po kroku?

Codziennie: szybki przegląd stołu, dyszy, prowadnic i filamentu. Tygodniowo: napięcie pasków, smarowanie prowadnic/śrub, kontrola złącz i testowy wydruk. Miesięcznie: rozbiórka hotendu, czyszczenie ekstrudera, kontrola elektroniki i chłodzenia. Dla SLA: po każdej serii filtruj żywicę, sprawdzaj FEP i czyść kuwetę. To praktyczny plan serwisowy drukarki 3D, który zmniejsza ryzyko przestojów.

Jakim smarem smarować prowadnice liniowe i śruby trapezowe?

Prowadnice liniowe zwykle lubią lekki smar litowy lub syntetyczny NLGI 1–2 aplikowany cienką warstwą; śruby trapezowe smaruj oszczędnie, aby nie łapały kurzu. W konstrukcjach otwartych i V-slotach dobrze sprawdzają się suche smary PTFE. Nie smaruj pasków i rolek – utracisz właściwe tarcie robocze.

Kiedy wymienić dyszę i wkładkę PTFE?

Wymień dyszę, gdy otwór jest powiększony, powierzchnia zewnętrzna oblepiona i nie daje się oczyścić, albo gdy mimo kalibracji pojawia się chroniczne under/over-extrusion. Wkładkę PTFE zmień, gdy w ciepłym odcinku widać przebarwienia, rozdymanie lub przytarcia – szczególnie po dłuższej pracy w wyższych temperaturach.

Jak napiąć paski w drukarce FDM, żeby nie rezonowały?

Naciągnij paski GT2 tak, aby nie były „struną”, ale też nie zwisały. Użyj tunerów lub wstępnie porównaj wysokość dźwięku „szarpnięcia” między osiami. Skontroluj koła pasowe: dokręć śruby na płaskach wałków silników i sprawdź współosiowość. Po regulacji zrób testowy wydruk z krawędziami, aby ocenić ringing.

Co dodać do checklisty dla drukarek żywicznych (SLA/DLP/LCD)?

Regularne filtrowanie żywicy, inspekcja i czyszczenie FEP, odtłuszczanie kuwet, kontrola filtrów węglowych/HEPA, odpowiednie utwardzanie UV oraz bezwzględne stosowanie środków ochrony osobistej. Utrzymuj porządek wokół stanowiska, aby uniknąć wycieków i zanieczyszczeń.

Podsumowanie

Regularna czyszczenie i konserwacja drukarki 3D to najprostszy sposób, aby utrzymać stabilną jakość druku, ograniczyć przesunięcia osi, zatory oraz nieplanowane przestoje w pracy drukarki. Jeśli chcesz realnie wydłużyć żywotność sprzętu, nie traktuj serwisu jako dodatku, tylko jako stały proces: codzienny przegląd, tygodniowa kontrola mechaniki i miesięczny przegląd podzespołów krytycznych.

Najważniejsze wnioski z checklisty:

- Codziennie: wyczyścić stół i dyszę, usunąć pył z okolic głowicy drukującej, sprawdzić tor filamentu i odsłuchać niepokojące dźwięki.

- Co tydzień: kontrola elementów mechanicznych, w tym naciągnięcia pasków napędzających osie, luzów oraz smarowania prowadnic i śrub.

- Co miesiąc: dokładny serwis hotendu i ekstrudera (w tym koła zębate ekstrudera), kontrola elektroniki i chłodzenia oraz ocena zużycia części eksploatacyjnych.

W praktyce konsekwentny plan konserwacyjny zmniejsza liczbę sytuacji, w których trzeba wracać do nerwowego rozwiązywania problemów i ryzykować, że drukarka zacznie się „samoczynnie” rozkalibrować w trakcie długich zadań. Dotyczy to zarówno prostych konstrukcji, jak i popularnych urządzeń typu Bambu Lab, gdzie mimo automatyzacji nadal warto dbać o czystość prowadnic, wentylacji i toru podawania.

Ostatnia uwaga o bezpieczeństwie i chemii: do czyszczenia powierzchni roboczych i elementów obudowy stosuj odpowiednie środki czyszczące, a przy pracy z ABS/ASA możesz spotkać się z metodami wygładzania oparami — używaj wyłącznie bezpiecznych procedur i materiałów, takich jak aceton techniczny, w dobrze wentylowanych warunkach i zgodnie z zaleceniami producentów.

Zostaw komentarz