Jak skanowanie 3D skraca przestoje i koszty w utrzymaniu ruchu

Co daje skanowanie 3D na produkcji? Przede wszystkim szybkość pozyskania geometrii i krótszą ścieżkę od pomysłu do części. Dla kogo to działa najlepiej? Dla zespołów utrzymania ruchu, które muszą zapewnić dostępność części przy minimalnym lead time i bez ryzyka „niespodzianek” montażowych. Kiedy warto? Zawsze, gdy brakuje dokumentacji, a element ma złożoną geometrię lub krytyczne pasowania – wtedy pełne odwzorowanie chmury punktów pozwala szybciej przejść do rekonstrukcji CAD. Dlaczego ma to sens kosztowo? Każdy dzień przestoju to wymierna strata; skrócenie realizacji z tygodni do dni często opłaca się bardziej niż czekanie na OEM. Gdzie zyskasz dodatkowo? W kontroli jakości – porównanie skanu z modelem CAD natychmiast pokaże odchyłki, zanim detal trafi na linię. Krótko: skan 3D to narzędzie, które łączy precyzję metrologiczną z tempem pracy, jakiego wymaga nowoczesne utrzymanie ruchu.

Typowe scenariusze awarii i braku części zamiennych

W praktyce najczęściej trafiają do nas trzy scenariusze:

- pęknięta lub wyłamana część kształtowa (np. zębatka, łopatka, krzywka),

- zużycie elementu prowadzącego z tolerancją pasowania, oraz

- obudowy i pokrywy, których OEM już nie wspiera.

Co wtedy? Najpierw oceniamy, co jest krytyczne funkcjonalnie: powierzchnie współpracujące, gwinty, gniazda łożyskowe, szczeliny pod uszczelki. Kto podejmuje decyzję o ścieżce działań? Wspólnie – utrzymanie ruchu, jakość i nasz technolog druku/obróbki. Kiedy skan jest „must have”? Gdy geometria jest organiczna, a tolerancje wymagają pełnej chmury punktów, zamiast kilku wymiarów z suwmiarki. Dlaczego czekanie na OEM bywa ryzykowne? Bo nawet jeśli część dotrze, może wymagać dopasowania do zmienionych warunków eksploatacji, czego producent standardowo nie przewidział. Gdzie skanowanie wygrywa? W odtworzeniu detali o złożonych kształtach i w sytuacjach, gdzie liczy się powtarzalność i metryka błędów, a nie tylko „w przybliżeniu pasuje”.

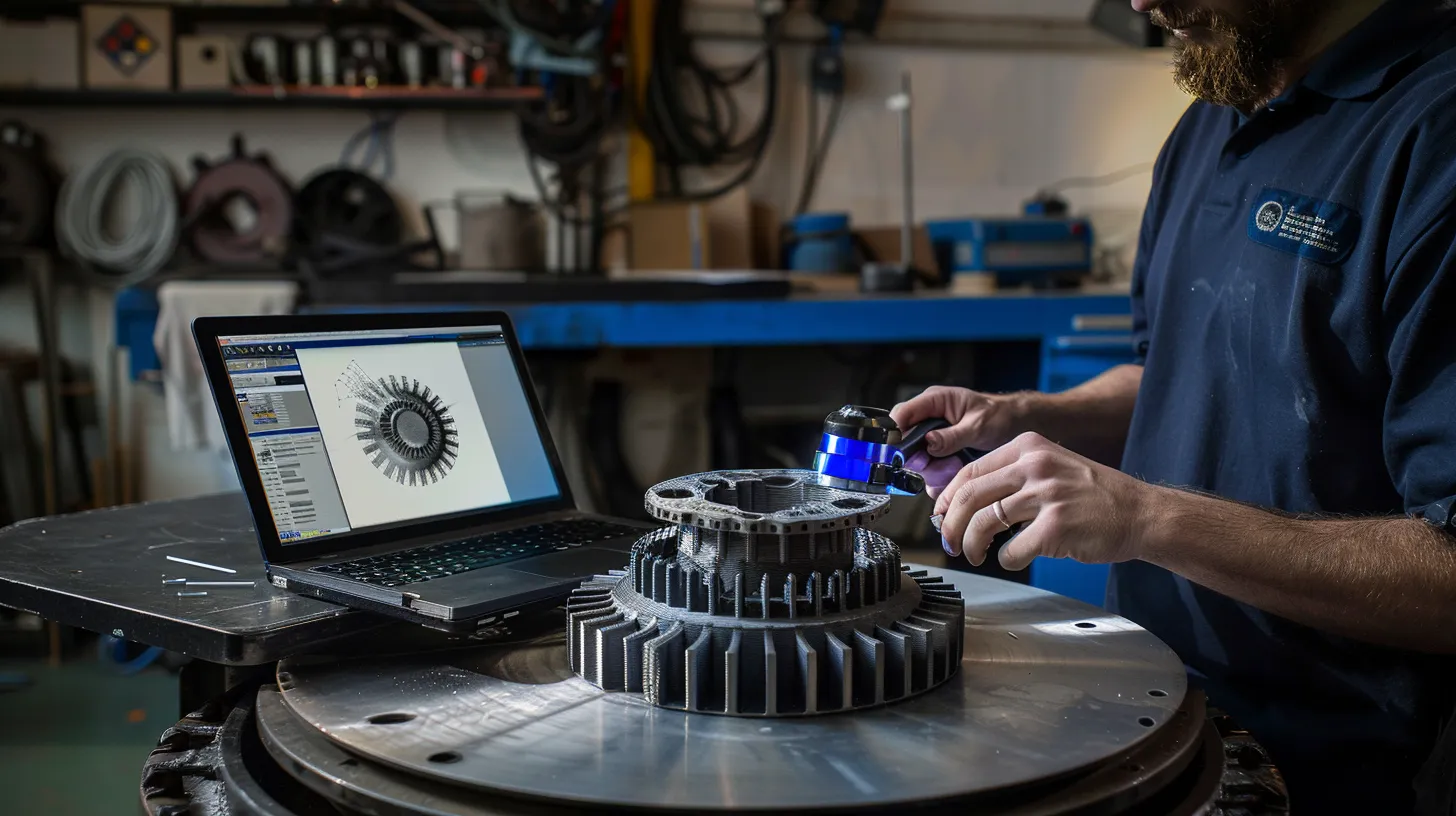

Od skanu 3D do gotowej części – krok po kroku

Jak wygląda sprawdzony workflow „skan 3D → rekonstrukcja CAD → druk zamiennika”? Najpierw dobieramy skaner: do małych i skomplikowanych detali – skanery światła strukturalnego o wysokiej rozdzielczości; do większych obiektów – skanery laserowe lub fotogrametria wspomagająca. Kiedy element jest błyszczący lub czarny, nakładamy spray matujący, a przy częściach symetrycznych stosujemy markery referencyjne. Następnie generujemy siatkę triangulowaną (STL/OBJ), czyścimy artefakty, wypełniamy dziury i wygładzamy. Gdzie powstaje precyzyjny model? W etapie „mesh-to-NURBS” – powierzchniujemy skan i budujemy ciągłe bryły CAD, definiując tolerancje odwzorowania (np. ±0,05–0,10 mm dla części funkcjonalnych). Dlaczego to ważne? Bo dopiero w CAD możemy kontrolować wymiary nominalne, dodać fazy, promienie, kompensacje skurczu i płaskości pod obróbkę. Finalnie wybieramy technologię wytwarzania (druk 3D lub obróbka skrawaniem albo hybryda), drukujemy prototyp, wykonujemy inspekcję porównawczą skan→CAD, wprowadzamy korekty i uruchamiamy krótką serię. To podejście skraca lead time, a jednocześnie pilnuje jakości na każdym etapie.

- Wybór skanera: światło strukturalne do detali, laser do większych elementów

- Przygotowanie powierzchni: matowienie, markery, stabilne mocowanie

- Siatka → NURBS: czyszczenie STL, powierzchniowanie, rekonstrukcja brył

- Tolerancje: definiowanie odchylek odwzorowania i kompensacji skurczu

Kiedy skanowanie 3D jest opłacalne, a kiedy nie

Kiedy „zrób to skanerem” ma największy sens? Gdy:

- geometria jest złożona (krzywizny, filigranowe kształty, nieregularne powierzchnie),

- potrzebujesz pełnej mapy odchyłek, a nie tylko kilku wymiarów,

- oczekujesz krótkiego lead time przy braku dokumentacji oraz

- część musi być powtarzalna w krótkiej serii.

Kiedy wystarczy pomiar manualny/CMM? Gdy detal ma proste kształty pryzmatyczne, klarowne bazy i ograniczoną liczbę wymiarów krytycznych – wtedy pomiar suwmiarką/mikrometrem lub punktowy CMM będzie tańszy i wystarczająco szybki. Dlaczego czasem nie warto skanować? Jeśli tolerancje pracy sięgają milimetrów, a detal można zwymiarować w 10–15 minut, skan może nie obronić kosztu. Co jeszcze wziąć pod uwagę? Materiał i wykończenie: bardzo transparentne/błyszczące tworzywa wymagają matowania, co bywa problemem dla części pomiarowych niepodlegających obróbce. Reasumując: wybierz skan, gdy kluczowa jest złożona geometria, pełna analiza odchyłek i tempo; wybierz pomiar manualny/CMM, gdy geometria jest prosta, a krytyczne są tylko nieliczne wymiary.

Przykładowe czasy realizacji w porównaniu z OEM

Jak realnie wypada czas „skan→CAD→druk” względem OEM? Dla typowych części maszynowych często zamykamy się w dniach, a nie tygodniach. Przykład 1: zębatka modułowa o średnicy ~80 mm – skan i rekonstrukcja CAD zajmują zwykle 1–2 dni robocze, wydruk z poliamidu (MJF/SLS) kolejne 1–2 dni, a kontrola i montaż 1 dzień. OEM potrafi podać termin „do kilku tygodni”. Przykład 2: obudowa przekładni z gniazdami łożysk – skan + CAD 3–5 dni, druk z wypełnieniem i obróbką baz 2–3 dni, inspekcja 1 dzień. Kiedy koszt jest konkurencyjny? Gdy przestój linii liczony jest w tysiącach dziennie, skrócenie terminu o połowę zwykle przeważa nad potencjalnie wyższym kosztem jednostkowym. Poniżej orientacyjne porównanie.

| Element | OEM – orientacyjny lead time | Workflow 3D – orientacyjny lead time | Uwagi kosztowe |

|---|---|---|---|

| Zębatka Ø80 mm, PA12 | 2–6 tygodni | 3–5 dni | Niższy koszt przestoju, jednostkowo porównywalnie |

| Obudowa z gniazdami łożysk | 3–8 tygodni | 6–9 dni | Hybryda: druk + obróbka baz oszczędza czas |

| Uchwyt/krzywka kształtowa | 2–5 tygodni | 2–4 dni | Możliwa optymalizacja kształtu pod wytrzymałość |

- szybsze odtworzenie części niż w zamówieniu OEM

- minimalizacja przestojów linii produkcyjnych

- możliwość modernizacji elementów słabych konstrukcyjnie

Wniosek: im bardziej złożona geometria i im droższy przestój – tym większa przewaga ścieżki skan 3D → rekonstrukcja CAD → druk zamiennika.

Reverse engineering i rekonstrukcja CAD istniejących części

Reverse engineering to przekształcanie realnej części w kompletną dokumentację cyfrową: od chmury punktów przez siatkę po parametryczny model CAD. Co jest kluczowe? Zrozumienie funkcji elementu i interfejsów współpracujących, aby nie „skopiować błędów” zużycia. Kto zyskuje? Utrzymanie ruchu odzyskuje kontrolę nad dokumentacją, a jakość otrzymuje bazę do porównań GD&T. Kiedy stosować? Gdy brakuje rysunków, OEM nie oferuje wsparcia, a część wymaga modyfikacji pod nowe warunki pracy. Gdzie wchodzi wartość dodana? W rekonstrukcji parametrycznej, która ułatwia przyszłe zmiany, symulacje i przygotowanie różnych wariantów. Dlaczego nie wystarczy sam skan? Bo siatka STL nie przechowuje relacji wymiarowych; to etap referencyjny, a nie finalny „złoty model”. Efekt końcowy: czysty CAD, kontrolowane tolerancje, gotowość do druku, obróbki lub odlewu.

Na czym polega reverse engineering elementów maszyn

Reverse engineering zaczyna się od definicji „co, gdzie i dlaczego” elementu: co robi część (funkcja), gdzie współpracuje (bazy, pasowania, płaszczyzny kontaktu), dlaczego ulega awarii (tryb uszkodzenia). Następnie pozyskujemy geometrię – skan 3D dla kształtów swobodnych lub pomiar CMM/optical dla pryzmatycznych. Dane surowe (chmura/siatka) porządkujemy: filtrujemy szumy, łączymy skany, wyznaczamy osie i płaszczyzny symetrii. Potem w narzędziach CAD odtwarzamy geometrię parametrycznie: szkice, zależności, bloki wymiarowe, kontrolowane promienie i fazy. Dodajemy tolerancje krytyczne i atrybuty materiałowe pod konkretną technologię wytwarzania. Finał? Model bryłowy z pełnym drzewem operacji oraz rysunki 2D z wymiarowaniem i GD&T. Dzięki temu część można powtórzyć, modyfikować i kontrolować w całym cyklu życia – nie tylko „skopiować”, ale świadomie ulepszyć.

Rekonstrukcja CAD zużytych części z użyciem skanów 3D

Przy częściach zużytych wyzwaniem jest „odfiltrowanie” śladów eksploatacji i deformacji. Co robimy? Ustalamy strefy referencyjne najmniej narażone na zużycie (bazy, gniazda), a następnie porównujemy skan z przewidywanym nominalem (np. poprzez dopasowanie powierzchni analitycznych i uśrednianie). Kiedy wskazany jest „mesh-to-NURBS”? Gdy kształt jest swobodny i wymaga ciągłości powierzchni klasy A/B; dla prostych brył korzystniejsza bywa rekonstrukcja feature-based. Gdzie dochodzi korekcja tolerancji? W CAD – tam wprowadzamy kompensacje pod druk (skurcz, anizotropia) i planowaną obróbkę wybranych baz. Dlaczego warto wykonać wstępną inspekcję porównawczą? Aby zweryfikować, czy nominał odtworzyliśmy celowo, a nie „przerysowaliśmy” zużytą geometrię. Efekt: czysty, parametryczny CAD gotowy do iteracji i seryjnego wytwarzania, a nie jedynie wygładzony STL bez kontroli wymiarowej.

Dostosowanie geometrii do nowych warunków pracy

Części niedostępne OEM to najlepszy moment na drobne ulepszenia. Co typowo modyfikujemy? Promienie w strefach koncentracji naprężeń, grubości ścianek pod wymogi druku lub odlewu, geometrię kanałów przepływowych, a także interfejsy montażowe pod szybszą obsługę serwisową. Kto decyduje o zmianach? Zespół inżynierski klienta wraz z naszym technologiem, bazując na danych z awarii i wymaganiach pracy (temperatura, chemia, siły). Gdzie sprawdzamy efekt? W analizach MES lub przynajmniej w kalkulacjach ręcznych i próbach funkcjonalnych. Dlaczego to działa? Bo reverse engineering nie musi oznaczać „1:1” – może być „1:1,2” tam, gdzie zwiększamy niezawodność. W praktyce już samo dodanie fazy odciążającej lub zmiana orientacji druku względem kierunku obciążeń potrafi wydłużyć żywotność elementu bez wzrostu kosztów.

Kontrola jakości: porównanie skanu 3D z modelem CAD

Po rekonstrukcji CAD weryfikujemy, czy wytworzona część spełnia założenia projektowe. Skanujemy gotowy detal i porównujemy go z nominałem CAD, generując kolorowe mapy odchyłek oraz raporty GD&T (płaskość, współosiowość, pozycja, profil powierzchni). Mapy odchyłek wystarczają, gdy potrzebna jest szybka i intuicyjna ocena pasowania; pełne raporty są niezbędne dla części krytycznych dla bezpieczeństwa, interfejsów uszczelniających oraz gniazd łożysk. Najczęstsze różnice pojawiają się na cienkich ściankach (anizotropia druku), w narożach wewnętrznych (promienie procesowe) oraz w strefach po podparciach (druk SLA/DMLS). Dzięki iteracji „druk → skan → korekta CAD” zamykamy pętlę jakości, co pozwala stworzyć stabilny proces dla krótkich serii oraz utrzymania zapasów wirtualnych (digital inventory).

- Odzyskanie dokumentacji technicznej dla starych maszyn — skanowanie umożliwia stworzenie dokładnego modelu CAD z istniejących części.

- Ułatwienie przyszłych modyfikacji i modernizacji — cyfrowy model przyspiesza projektowanie i testowanie zmian.

- Pewność wymiarowa dzięki raportom porównawczym — GD&T i mapy odchyłek dokumentują zgodność z nominałem i identyfikują miejsca wymagające korekty.

Klucz: nie kopiuj zużycia – odtwórz funkcję i nominał, a potem zweryfikuj to obiektywnym pomiarem 3D.

Druk zamienników i części niedostępnych – kiedy warto

Druk 3D to nie tylko prototypy. W utrzymaniu ruchu i warsztatach świetnie sprawdza się do krótkich serii, elementów kształtowych i zamienników „na już”. Co decyduje o wyborze technologii? Obciążenia mechaniczne, temperatura pracy, chemia i wymagana dokładność. Kto zyskuje najwięcej? Linie produkcyjne, które chcą skrócić czas reakcji, oraz działy R&D testujące modyfikacje bez kosztu narzędzi. Kiedy opłaca się najbardziej? Gdy jednostkowe koszty OEM są wysokie, a czas dostawy nieakceptowalny. Gdzie uważać? Na ryzyka procesowe: skurcz, deformacje, anizotropię – trzeba je przewidzieć już na etapie CAD i doboru orientacji wydruku. Efekt: przewidywalny lead time, elastyczny koszt i możliwość ciągłego doskonalenia geometrii w cyklu PDCA.

Dobór technologii druku 3D do typu części i obciążenia

Co wybrać i kiedy? FDM/FFF (m.in. PA-CF, PC, PEI/ULTEM) – do funkcjonalnych części o umiarkowanych obciążeniach i tam, gdzie liczy się szybka iteracja; SLS/MJF (PA12, PA11, kompozyty) – do wytrzymałych detali o dobrej dokładności i stabilności wymiarowej; SLA/DLP – do gładkich powierzchni i precyzji, ale z uwagą na kruchość niektórych żywic; DMLS/SLM (AlSi10Mg, stal, Inconel) – do wysokich obciążeń i temperatur. Kto zadecyduje? Wspólnie oceniamy środowisko pracy (temperatura, media, drgania) oraz krytyczne interfejsy. Gdzie „czyhają” ryzyka? Skurcz (zwłaszcza w SLS/MJF), wypaczenia (FDM na cienkich ściankach) i anizotropia wytrzymałości (najsłabsza w osi Z). Dlaczego to ważne w CAD? Bo dodanie naddatków, żeber, filletów i odpowiednia orientacja warstw często eliminuje problemy jeszcze przed pierwszym wydrukiem. Tip: przy gniazdach łożysk rozważ hybrydę – druk + tuleja stalowa wciskana po wydruku.

Zamienniki funkcjonalne vs. prototypowe – różnice

Prototyp służy do sprawdzenia kształtu, dopasowania i funkcjonalności w kontrolowanych warunkach, często z użyciem materiałów zastępczych. Część będąca zamiennikiem funkcjonalnym musi wytrzymać rzeczywiste warunki pracy — obciążenia, temperatury, wpływ substancji chemicznych oraz wielokrotne cykle użytkowania. Różnica między podejściami polega na tym, że przy prototypie dopuszczalne są uproszczenia materiałowe i mniejsze wymagania tolerancyjne, natomiast element funkcjonalny wymaga pełnej specyfikacji GD&T, uwzględnienia kompensacji skurczu i opracowania planu kontroli po produkcji addytywnej. Kryteria odbioru ustalane są wspólnie przez dział utrzymania ruchu i dział jakości. Najczęstsze problemy projektowe to zbyt cienkie ścianki i ostre naroża — w prototypie mogą nie dawać efektów, które ujawnią się dopiero w eksploatacji jako pęknięcia. Warto od razu uwzględnić wymagania serwisowe — nawet niewielka zmiana geometrii, np. faza serwisowa, może skrócić czas przestojów przy wymianach. Podsumowując: prototyp weryfikuje założenia, zamiennik zapewnia trwałość — oba etapy należy zaplanować świadomie.

- Materiały: prototypy mogą używać zastępczych materiałów, zamienniki wymagają docelowych materiałów.

- Tolerancje: prototypy akceptują mniejsze wymagania tolerancyjne, zamienniki wymagają pełnych specyfikacji GD&T.

- Wytrzymałość: prototypy nie muszą wytrzymywać rzeczywistego środowiska, zamienniki muszą znosić obciążenia, temperatury i chemię.

- Kontrola procesu: prototypy rzadziej mają plan kontroli po wydruku, zamienniki wymagają określonego planu kontroli i kompensacji skurczu.

- Projektowanie pod eksploatację: prototypy mogą tolerować cienkie ścianki i ostre naroża, zamienniki muszą eliminować takie ryzyka i uwzględniać ułatwienia serwisowe.

Łączenie druku 3D z obróbką skrawaniem i montażem

Często najkrótszą drogą do jakości „jak OEM” jest hybryda: druk 3D zapewnia szybkość i kształt, a obróbka skrawaniem precyzyjne bazy oraz gniazda. Co typowo obrabiamy? Płaszczyzny bazowe, otwory H7, gniazda łożysk i powierzchnie uszczelniające. Kiedy to robić? Po wydruku, z kontrolą mocowania, by nie wprowadzić nowych błędów. Gdzie dochodzi montaż? W kompletacji podzespołów – tuleje stalowe, wkładki gwintowane, łożyska, uszczelki. Dlaczego hybryda działa? Bo łączysz elastyczność druku z dokładnością obróbki i rozsądnie zarządzasz czasem. Tip: zaprojektuj płaszczyzny pod ławy i szczęki – pozwoli to skrócić czas ustawienia w imadle lub uchwycie tokarskim i zwiększy powtarzalność serii.

Ryzyka (deformacje, skurcz) minimalizuj projektowo: orientacją warstw, naddatkami na obróbkę i kompensacją wymiarową w CAD.

Kontrola jakości i pomiary 3D dla inżynierów jakości

Dla jakości liczą się dane, nie deklaracje. Skan 3D jako narzędzie pomiarowe pozwala szybko ocenić zgodność części z CAD i wykryć trendy zużycia, zanim spowodują przestój. Co dostarczamy? Mapy odchyłek, raporty GD&T, analizy warstw i porównania seryjne. Kto korzysta? Inżynierowie jakości, technolodzy procesu, a także dostawcy i podwykonawcy w ramach walidacji dostaw. Kiedy warto wpiąć skanowanie w standard? Gdy wprowadzamy krótkie serie zamienników, komponenty bezpieczeństwa lub elementy z ciasnymi tolerancjami. Gdzie zyskasz najwięcej? W obiektywnej dokumentacji pod audyty i szybkiej diagnozie przy claims. Dlaczego to działa? Bo każdy etap – od skanu po finalny wyrób – jest mierzony i raportowany, co ogranicza ryzyko „niespodzianek” na montażu.

Skanowanie 3D jako narzędzie pomiarowe na produkcji

Co mierzyć skanerem? Elementy o złożonej geometrii, których pomiar punktowy byłby czasochłonny lub niejednoznaczny. Kto wykonuje pomiar? Operator metrologii z przygotowaną procedurą: referencje, markery, program porównawczy. Kiedy? Na wejściu (kontrola dostawcza), w trakcie (weryfikacja serii) i na wyjściu (akceptacja do montażu). Gdzie jest przewaga względem CMM? W szybkości pozyskania pełnego obrazu odchyłek i łatwości interpretacji dla zespołów niefachowych – mapa kolorów mówi sama za siebie. Dlaczego skaner nie zastępuje całkowicie CMM? Bo dla niektórych tolerancji punktowych (np. położenia otworów z H7) pomiar stykowy bywa nadal referencją. W praktyce oba narzędzia świetnie się uzupełniają, a skanowanie skraca czas decyzji na produkcji.

Raporty GD&T i mapy odchyłek dla działu jakości

Raporty GD&T przekładają kształt i położenie na liczby: płaskość, równoległość, współosiowość, pozycja, profil powierzchni. Co to daje? Jednoznaczność oceny i szybkie decyzje. Kto tego potrzebuje? QA, produkcja i utrzymanie – każdy w innym celu, ale wszyscy korzystają z tej samej bazy odniesienia. Kiedy generować raport? Po pierwszym artykule (FAI), po zmianie ustawień druku/obróbki i cyklicznie przy krótkich seriach. Gdzie trafiają dane? Do systemu jakości i do klienta wraz z częścią – jako obiektywna dokumentacja. Dlaczego mapy odchyłek są tak przydatne? Bo natychmiast pokazują, gdzie w procesie kumuluje się błąd (orientacja, chłodzenie, mocowanie), co umożliwia celowaną korektę, zamiast „kręcić pokrętłami” na oślep.

Walidacja dostawców i podwykonawców na bazie skanów

Chcesz ufać, ale wolisz sprawdzać? Walidacja skanem 3D daje szybkie potwierdzenie, że to, co deklaruje dostawca, rzeczywiście spełnia wymagania. Co porównujemy? Skan części z referencyjnym CAD/nominałem i ze wzorcem z pierwszego zatwierdzonego artykułu (PPAP/FAI). Kto włącza walidację? Dział jakości i zakupów, zwłaszcza przy nowych dostawcach lub zmianach technologii. Kiedy to szczególnie ważne? Przy elementach bezpieczeństwa, uszczelnieniach i częściach z pasowaniami ciasnymi. Gdzie to pomaga? W redukcji reklamacji i skróceniu czasu diagnostyki przy odchyleniach. Dlaczego to działa? Bo w miejsce subiektywnych ocen otrzymujesz liczby, mapy i wnioski, które można od razu przekuć w działania korygujące.

- szybsze wykrywanie trendów zużycia elementów

- obiektywna dokumentacja wymiarowa dla audytów

- wspólna baza odniesienia dla produkcji i jakości

„Mierz, poprawiaj, potwierdzaj” – z pętlą skan→CAD→raport wdrażasz ciągłe doskonalenie także dla krótkich serii zamienników.

FAQ: skanowanie 3D, reverse engineering, druk zamienników i rekonstrukcja CAD

Czy każdą część warto skanować 3D, czy wystarczy pomiar manualny?

Jeśli geometria jest prosta i liczy się kilka wymiarów – pomiar manualny/CMM wystarczy. Skan wybierz dla kształtów złożonych, braku dokumentacji i potrzeby analizy odchyłek.

Jakie tolerancje można uzyskać przy druku 3D zamienników?

Zależnie od technologii: FDM/FFF zwykle ±0,1–0,3 mm, SLS/MJF ±0,1–0,2 mm, SLA ±0,05–0,15 mm; dla baz krytycznych stosuj hybrydę z obróbką skrawaniem.

Ile trwa proces od skanu do gotowej części?

Prosty detal: 2–4 dni; złożone obudowy: 6–9 dni. OEM często deklaruje tygodnie – dlatego w awariach krytycznych workflow 3D skraca przestój.

Jak minimalizować ryzyka: skurcz, deformacje, anizotropia?

Kompensuj w CAD (naddatki, offsety), dobieraj orientację warstw, stosuj wygrzewanie/annealing i – gdy trzeba – wykonaj obróbkę baz po wydruku.

Czy mogę legalnie odtworzyć część OEM?

Tak, jeśli posiadasz prawa do jej odtworzenia na własny użytek serwisowy lub odpowiednie zgody. Przed startem weryfikujemy kwestie IP i podpisujemy NDA.

Podsumowanie

Na produkcji liczy się decyzja, nie domysły, dlatego skaner 3d pomaga przejść od detekcji uszkodzeń do świadomej digitalizacji. Dla każdej branży dobierany jest mobilny lub stacjonarny zestaw: optyczny w technologii światła strukturalnego albo fotogrametryczny, z kontrolowanymi źródłami światła, aby osiągnąć wysoką dokładnośćkształtu i wymiarów. Proces skanowania 3d zamienia zbiór punktów w postaci siatki trójkątów, a wyniki skanowania przekładane są na model 3d gotowy, by projektować korekty i przygotować pod drukowania 3d lub obróbkę. Dalej inżynieria odwrotna porządkuje cechy funkcjonalne, a opcjonalnie zapisana jest tekstura do raportu. To profesjonalna usługa skanowania 3d o dużej wszechstronności, także dla serwisu i jakości. Po otrzymaniu części zostanie przedstawiona propozycja zakresu i terminów. W razie potrzeby detal może zostać zeskanowany na miejscu, a potem iteracja montażowa zamknięta bez poprawek.

Zostaw komentarz