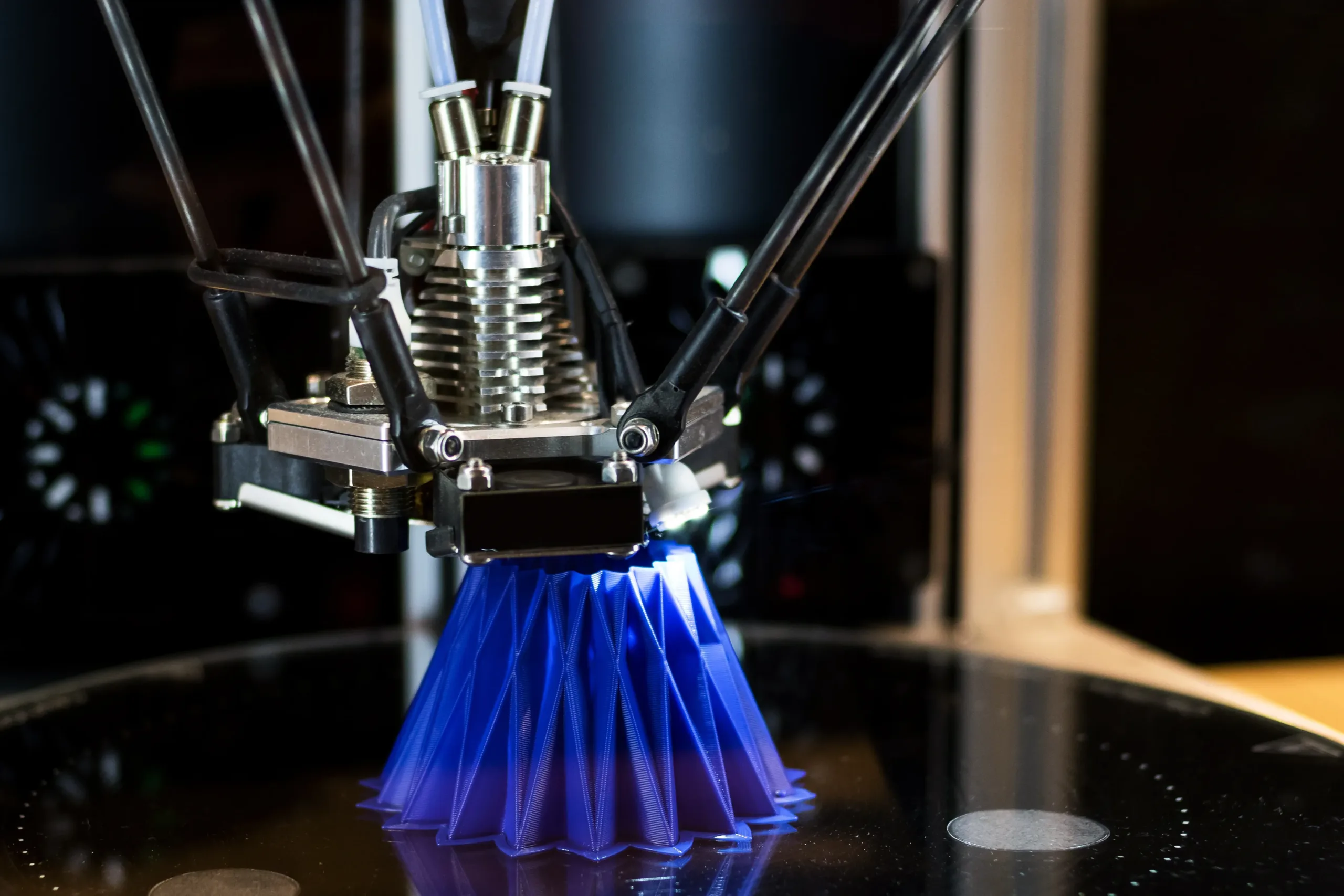

Jeśli projektujesz detale funkcjonalne, które mają działać nie tylko na biurku, ale też na słońcu, w deszczu lub pod obciążeniem, pytanie „PLA vs PETG vs ABS vs ASA porównanie” przestaje być teoretyczną rozkminą, a staje się decyzją o trwałości, dokładności i kosztach. W tym przewodniku porównujemy cztery najpopularniejsze filamenty FDM pod kątem mechaniki, odporności UV, kurczliwości i stabilności wymiarowej. Dostaniesz również praktyczne wskazówki doboru dysz i temperatur oraz gotowe profile startowe dla popularnych drukarek. Zobaczysz, kiedy PLA nadal wygrywa, kiedy PETG daje najniższy koszt w cyklu życia, a kiedy ABS lub ASA są jedynym sensownym wyborem dla outdooru. Wpleciemy przykłady z realizacji i krótkie case’y – bo nic tak nie uczy, jak doświadczenie z produkcji. Dzięki tabelom, listom kontrolnym i FAQ szybko dopasujesz materiał do projektu i parku maszynowego.

Charakterystyka PLA, PETG, ABS i ASA w druku 3D

Co wyróżnia te cztery tworzywa i kiedy które wybrać? PLA to materiał przyjazny w druku, ale mechanicznie kruchy i wrażliwy na temperaturę. PETG łączy dobrą udarność z łatwością druku i umiarkowaną odpornością na warunki zewnętrzne. ABS to klasyka dla części technicznych, jeśli masz kontrolę nad komorą i skurczem. ASA jest „kuzynem” ABS z domieszkami stabilizującymi UV – powstał z myślą o zastosowaniach outdoor. Kto skorzysta? Konstruktorzy osłon, uchwytów, przyrządów montażowych, elementów karoserii, obudów CZD i detali mechatronicznych. Gdzie to ma znaczenie? W aplikacjach, gdzie promieniowanie UV, zmiany temperatury i montaż wymuszają powtarzalność wymiarową i dobrą przyczepność warstw. Dlaczego? Bo źle dobrany filament podnosi koszty serwisu i reklamacji, a dobrze dobrany skraca iteracje, ogranicza odpad i stabilizuje TTM. W praktyce: najpierw zdefiniuj środowisko pracy i tolerancje, potem filtruj wybór przez ograniczenia sprzętowe.

PLA – łatwy materiał do prototypów i makiet

PLA to wybór „co do zasady bezproblemowy”: niska temperatura druku, świetna adhezja do stołu i minimalna kurczliwość. Co to daje w praktyce? Szybkie iteracje prototypów, makiety wymiarowe, przyrządy pomocnicze o krótkim cyklu życia i elementy dekoracyjne. Dlaczego jednak PLA bywa zdradliwe w funkcjonalnych częściach? Ma niską temperaturę ugięcia pod obciążeniem – element zostawiony w aucie może się odkształcić. Udarność PLA jest ograniczona, a wydruki pękają raczej krucho niż plastycznie. Kiedy mimo to warto? Gdy liczy się dokładność (niski skurcz), łatwy postprocessing i przewidywalny wynik na otwartej drukarce bez komory. Pro tip: PLA z domieszką „tough” zwiększa udarność, ale nie zamienia go w PETG. W życiowym przykładzie: klient potrzebował osłony czujnika do testów w hali – PLA pozwoliło wykonać pięć iteracji w ciągu jednego dnia bez walki z wypaczaniem, co skróciło czas wprowadzenia zmiany konstrukcyjnej.

PETG – wytrzymały i częściowo odporny na warunki zewnętrzne

PETG to złoty środek między łatwością a funkcjonalnością. Daje lepszą udarność i odporność chemiczną niż PLA, zachowując relatywnie niską kurczliwość i przyzwoitą dokładność wymiarową. Co ważne, PETG znosi krótkotrwałą ekspozycję na warunki zewnętrzne i bywa wybierany do obudów, osłon, uchwytów i kanałów powietrznych. Jego „charakter” w druku to skłonność do stringingu i nadmiernej adhezji międzywarstwowej, co wymaga korekty retrakcji i nawiewu. Kiedy PETG wygrywa? Gdy nie masz komory, potrzebujesz większej udarności niż PLA, a element będzie okazjonalnie na zewnątrz, lecz nie permanentnie w słońcu. Uwaga praktyczna: czarne i pigmentowane PETG potrafią bardziej absorbować ciepło, co ułatwia topienie pajęczynek, ale też zwiększa ryzyko przegrzewania krawędzi – włącz Z-hop lub niższy flow. Historie z produkcji pokazują, że PETG świetnie sprawdza się w przyrządach montażowych, które są transportowane między liniami i narażone na uderzenia, a równocześnie muszą trzymać tolerancje pasowań.

ABS – klasyk dla części technicznych

ABS pozostaje filarem części technicznych w FDM dzięki wyższej temperaturze pracy i dobrej udarności. W praktyce daje się frezować, gwintować i kleić, a opary acetonu umożliwiają wygładzanie i częściową fuzję powierzchni. Dlaczego nie zawsze jest pierwszym wyborem? Wysoka kurczliwość i podatność na wypaczanie wymagają podgrzewanej komory, stabilnego łoża i kontroli gradientów temperatury. Kto lubi ABS? Produkcja małych serii uchwytów, opasek, zatrzasków i elementów osłonowych pracujących w podwyższonej temperaturze, ale niestale w pełnym słońcu. ABS jest też materiałem „uczącym” – zmusza do poprawnego doboru parametrów i higieny filamentu (suszenie!). W jednej z realizacji klient chciał detale do szafki rozdzielczej przy nagrzewnicy – PLA się deformowało, a PETG miękło. ABS po zmianie geometrii naroży i dodaniu żeber działa do dzisiaj, bo pracuje w cieple, za to bez UV.

ASA – tworzywo stworzone do zastosowań outdoor

ASA to materiał projektowany z myślą o zewnątrz: stabilizowany UV, odporny na warunki atmosferyczne, zachowuje mechanikę porównywalną z ABS i podobne wymagania sprzętowe. Co to znaczy dla konstruktora? Możesz drukować elementy elewacyjne, osłony anten, uchwyty czujników, komponenty automotive „na zewnątrz” bez szybkiego kredowania i kruszenia od słońca. ASA jest bardziej „spolegliwy” w obróbce niż PETG – łatwiej go szlifować, gwintować i kleić. W druku wymaga komory i wyższych temperatur stołu, ale odpłaca stabilnością na zewnątrz. Z życia: projektant zamówił serię szyldów informacyjnych do strefy mycia. PETG wytrzymywał wilgoć, lecz tracił kolor; ASA po pół roku zachował barwę i sztywność, a montaż pozostał bez luzów. Jeśli outdoor jest w specyfikacji „na serio”, ASA powinna znaleźć się wysoko na krótkiej liście materiałów.

- Krótka charakterystyka: PLA – łatwy i dokładny; PETG – udarny, umiarkowanie odporny; ABS – techniczny, wymaga komory; ASA – outdoor i UV.

- Typy projektów: makiety i prototypy (PLA), uchwyty i osłony (PETG), detale montażowe i przyrządy (ABS), komponenty na zewnątrz (ASA).

- Poziom trudności druku: niski (PLA), niski–średni (PETG), średni–wysoki (ABS/ASA).

Podsumowanie sekcji: zacznij od środowiska pracy i tolerancji; dobierz materiał przez pryzmat skurczu, UV i dostępnego sprzętu. PLA i PETG są szybkie w iteracjach, ABS i ASA – stabilne w funkcji.

PLA vs PETG vs ABS vs ASA – porównanie kluczowych parametrów

Dlaczego te cztery tworzywa zachowują się tak różnie? Diabeł tkwi w właściwościach termicznych, skurczu i chemii. PLA ma niską Tg i świetną sztywność, ale kruchą naturę. PETG przenosi uderzenia, lecz lubi „ciągnąć nitki” i mięknąć przy dłuższej ekspozycji na ciepło. ABS i ASA oferują temperaturę pracy oraz udarność, której oczekujesz w narzędziach i obudowach, ale wymagają zarządzania gradientami w komorze. Z perspektywy montażu liczą się też tolerancje – skurcz dyktuje, czy wtyczka „wejdzie w gniazdo” bez szlifowania. Dlatego w porównaniu wskazujemy nie tylko twardość czy ugięcie, ale przede wszystkim wpływ UV, temperatury i kurczliwości na wymiar i trwałość. W tej sekcji znajdziesz tabelę porównawczą, krótkie komentarze do mechaniki i praktyczne notatki do obróbki – tak, aby na etapie CAD od razu uwzględnić kompensacje i wybór kierunku druku.

| Parametr | PLA | PETG | ABS | ASA |

|---|---|---|---|---|

| Tg (przybliżona) | ~55–60°C | ~75–85°C | ~100–105°C | ~100–105°C |

| Odporność UV | Słaba | Średnia | Słaba | Bardzo dobra |

| Skurcz (orientacyjnie) | Niski (0,2–0,5%) | Niski/śr. (0,4–0,8%) | Wysoki (0,8–1,2%+) | Wysoki (0,8–1,2%+) |

| Udarność | Niska | Średnia–wysoka | Wysoka | Wysoka |

| Sztywność | Wysoka | Średnia | Średnia | Średnia |

| Temperatura dyszy | 190–215°C | 230–250°C | 240–260°C | 245–265°C |

| Temperatura stołu | 50–60°C | 70–85°C | 90–110°C | 90–110°C |

| Komora | Niewymagana | Niewymagana | Zalecana | Zalecana |

| Obróbka | Szlif ok, klej CA | Szlif trudniejszy, klejenie utrudnione | Szlif/gwint ok, wygładzanie acetonem | Szlif/gwint ok, wygładzanie oparami |

Porównanie wytrzymałości mechanicznej i udarności

Mechanicznie PLA jest sztywny, ale kruchy – dobrze przenosi niewielkie obciążenia statyczne, gorzej uderzenia i „zmęczenie”. PETG zmniejsza ryzyko kruchego pękania, więc lepiej znosi wibracje i przypadkowe uderzenia w produkcji. ABS i ASA oferują najwyższą udarność z czwórki, co przekłada się na dłuższy cykl życia uchwytów, zatrzasków i obudów narażonych na impakt. Kto wygrywa w dynamicznym obciążeniu? Zwykle ABS/ASA, o ile zapewnisz dobrą spiekalność warstw (temperatura, komora, nawiew). Gdzie PETG ma przewagę? W środowisku bez komory i przy części, gdzie kierunek włókien (orientacja druku) zwiększa wytrzymałość wzdłuż lameli. W praktyce: jeśli uchwyt ma przenosić cykliczne obciążenia w montażu, wybierz PETG jako minimalny standard; jeśli dodatkowo pracuje w cieple lub narażeniu na uderzenia – rozważ ABS albo ASA.

Odporność na temperaturę i warunki atmosferyczne

Tutaj rozkład jest jasny: PLA przegrywa z temperaturą i UV, PETG znosi więcej ciepła, ale w ekspozycji słonecznej traci kolor i właściwości szybciej niż ASA. ABS daje wysoką temperaturę pracy, ale sam w sobie nie jest odporny na UV – kredowieje i pęka. ASA łączy zalety ABS z odpornością na słońce i warunki zewnętrzne. Co to oznacza dla outdooru? Jeśli element jest stale na zewnątrz, wybór sprowadza się zwykle do ASA; PETG sprawdzi się przy krótkiej ekspozycji i osłoniętych miejscach. W środowiskach o zmiennej temperaturze (np. na elewacji) ASA redukuje ryzyko degradacji i luzów montażowych. Tip: kolor ma znaczenie – czarne detale szybciej się nagrzewają; jasne ASA wydłuża żywotność.

Kurczliwość, wypaczanie i dokładność wymiarowa

Skurcz decyduje o „wchodzeniu w wymiar” i stabilności geometrii. PLA ma minimalny skurcz, więc świetnie trzyma tolerancje – to dlatego mock-upy „wchodzą od strzału”. PETG jest nadal przewidywalny, ale już wymaga kompensacji luzów przy długich elementach. ABS i ASA wykazują wyraźną kurczliwość – bez komory powstają pęknięcia warstw, naroża się unoszą, a detale zawodzą na montażu. Co robimy w praktyce? W ABS/ASA dodajemy fazy i promienie, żebra zamiast litego wypełnienia, a w CAD uwzględniamy kompensację wymiarów krytycznych. Dla elementów pasowanych przygotuj tolerancje „test coupon” – mały zestaw próbny pozwoli skorygować offsety zanim wydrukujesz partię.

Przyczepność warstw i obróbka po wydruku

Adhezja warstw to pięta achillesowa FDM – kierunek druku ma znaczenie. PLA ma dobrą przyczepność, ale jest kruchy; PETG ma adhezję bardzo wysoką, co bywa plus i minus (odpryski na stołach PEI). ABS/ASA uzyskują najlepszą spiekalność w komorze i przy niższym nawiewie. Postprocessing: PLA łatwo szlifować i malować akrylami; PETG trudniej – potrafi „mazać się” przy szlifie i gorzej się klei. ABS/ASA: szlif, gwintowanie i klejenie rozpuszczalnikowe oraz wygładzanie oparami dają efekt części „jak z wtrysku”. W praktyce warsztatowej: jeśli planujesz gwint metryczny M6–M8, lepiej wypada ABS/ASA; dla estetycznych makiet – PLA z drobną warstwą i lekkim szlifem.

- Twardość/Elastyczność: PLA – twardszy, mniej sprężysty; PETG – bardziej plastyczny; ABS/ASA – kompromis twardość/udarność.

- UV i deszcz: najlepszy ASA; PETG „da radę” krótko; PLA/ABS bez stabilizacji – nie.

- Skurcz a wymiar: im większy skurcz, tym większa potrzeba komory i kompensacji w CAD.

- Postprocessing: ABS/ASA wygrywa obróbką i wygładzaniem; PLA – łatwe malowanie; PETG – ostrożnie z klejeniem.

Podsumowanie sekcji: szukasz UV i stabilności? Wybierz ASA. Bez komory i z umiarkowaną mechaniką – PETG. Dokładność i makiety – PLA. Wysoka temperatura i obróbka – ABS.

Dobór filamentu do zastosowań outdoorowych i przemysłowych

Kiedy priorytetem staje się trwałość w słońcu, deszczu lub przy zmiennej temperaturze, kryteria doboru ulegają zmianie. Dla outdooru najważniejsze są UV i stabilność barwy, dla przemysłu – udarność, temperatura pracy i powtarzalność wymiarowa. Gdzie drukujesz? Jeśli w biurze bez komory, PETG jest praktycznym maksimum; jeśli masz dostęp do komory, ABS/ASA odblokowują pełną funkcjonalność. Dlaczego to ważne już na etapie CAD? Bo geometria (promienie, grubości ścianek, orientacja druku) może zniwelować wiele ryzyk związanych ze skurczem i udarnością. W praktyce dobór uzupełniamy o kolor (absorpcja ciepła), wykończenie powierzchni (hydrofobowość) i wymagania regulacyjne (np. RoHS, REACH, UL94 dla wersji specjalistycznych). Zastosuj prostą metodę: określ środowisko, obciążenie, tolerancje – odrzuć materiały, które nie przechodzą progu – dopasuj do sprzętu – dobierz próbkowanie iteracyjne z kuponami testowymi.

Elementy konstrukcyjne i osłony na zewnątrz budynków

Co drukujemy i gdzie pracuje? Osłony czujników, uchwyty kamer, elementy małej architektury, szyldy i detale elewacyjne – zwykle stale na słońcu i deszczu. Dlaczego ASA wygrywa? Stabilizacja UV utrzymuje kolor i właściwości, a mechanika porównywalna z ABS pozwala tworzyć funkcjonalne zatrzaski i mocowania. PETG w takich warunkach sprawdzi się tylko w miejscach osłoniętych lub przy krótkiej ekspozycji. PLA nie jest rekomendowane z uwagi na UV i niską Tg. W praktyce projektowej stosuj: większe promienie naroży (≥1 mm), żebra zamiast litych mas, grubsze ścianki w strefach mocowania i orientację, która ustawia włókna wzdłuż głównych sił. Przykład z produkcji: tabliczki informacyjne z ASA w kolorze jasnoszarym utrzymały estetykę, podczas gdy próby z PETG szybciej traciły nasycenie pigmentu.

Części do maszyn, uchwyty, przyrządy i przyrządy montażowe

Środowisko przemysłowe to udarność, ścieranie i często podwyższona temperatura. Kiedy PETG wystarczy? Dla przyrządów pomocniczych i uchwytów, które nie są stale obciążone cieplnie i nie wymagają gwintów metalowych. Kiedy sięgnąć po ABS? Gdy przyrząd będzie nagrzewany, poddawany uderzeniom lub wymaga gwintowania i klejenia rozpuszczalnikowego. ASA ma sens, gdy ten sam przyrząd okresowo pracuje na zewnątrz lub przy oknie. Z praktyki: chwytak montażowy z ABS przetrwał tysiące cykli, ale wymagał komory i dobranych podpór; wersja z PETG była szybsza w iteracjach, lecz wymagała częstszych wymian po uderzeniach.

Prototypowanie funkcjonalne vs seryjna produkcja addytywna

Do prototypowania liczy się szybkość i koszt iteracji – tu królują PLA i PETG. Do małoseryjnej produkcji addytywnej kluczowe są powtarzalność, stabilna mechanika i mniejsza wrażliwość na zmienną temperaturę – to domena ABS/ASA (przy komorze) oraz standaryzowanych profili. Kiedy przejść z prototypowania do produkcji? Gdy geometria i materiał „wchodzą w wymiar” na partii min. 10–20 szt., a wyniki testów środowiskowych są stabilne.

- Kiedy PLA wystarczy: makiety, osłony wewnętrzne, przyrządy pomocnicze bez obciążeń cieplnych.

- UV i deszcz: ASA jest domyślnym wyborem na zewnątrz; PETG tylko warunkowo.

- Obciążenia statyczne/dynamiczne: dynamiczne – ABS/ASA; statyczne i szybkie iteracje – PLA/PETG.

- Kolor i pigmenty: jasne ASA dłużej trzymają barwę; ciemne szybciej się grzeją.

Podsumowanie sekcji: zdefiniuj outdoor vs indoor, dobierz materiał do środowiska i obciążeń, a dopiero potem optymalizuj geometrię i orientację.

Wymagania sprzętowe i ustawienia druku dla PLA, PETG, ABS, ASA

Parametry druku decydują o adhezji warstw, skurczu i estetyce. Co jest wspólnym mianownikiem? Stabilna ekstruzja, czysta ścieżka filamentu i kontrola temperatury. PLA i PETG drukujesz na otwartej maszynie, ale z różnym nawiewem; ABS i ASA wymagają komory oraz wyższych temperatur stołu. Skorzystają użytkownicy Enderów i Prus bez komory mogą zacząć od PLA/PETG; posiadacze drukarek z komorą (Voron, Prusa XL, Bambu X1 w obudowie) mają otwartą drogę do ABS/ASA. Dlaczego nawiew jest taki ważny? Bo wpływa jednocześnie na szczegółowość i spiekalność międzywarstwową. Im mniej chłodzisz ABS/ASA, tym lepsza kohezja, ale większe ryzyko przegrzania naroży – potrzebna jest równowaga i profil na warstwach.

Wymagania dotyczące temperatury stołu, dyszy i komory

Ustawienia bazowe, od których warto zacząć: PLA – dysza 190–215°C, stół 50–60°C, komora niewymagana; PETG – dysza 230–250°C, stół 70–85°C; ABS – dysza 240–260°C, stół 90–110°C, komora ~40–60°C; ASA – dysza 245–265°C, stół 90–110°C, komora ~45–65°C. Po co ta rozpiętość? Różni producenci i kolory pigmentów wpływają na realne okna procesowe. Gdzie to zastosować? W popularnych modelach: Ender 3 – stosuj zabudowę dla ABS/ASA; Prusa MK3/MK4 – stabilny stół ułatwia PETG; Bambu P1/X1 – korzystaj z gotowych profili i zamkniętej obudowy dla ASA. Pro tip: przy długich wydrukach z ASA/ABS dociąż stół i ogranicz przeciągi – gradienty zabiją spiekalność warstw szybciej niż o 5°C za mało na dyszy.

Retraction, prędkości i chłodzenie dla różnych filamentów

Retrakcja: PLA 0,6–1,2 mm (direct) / 2–4 mm (Bowden), PETG krótsza i wolniejsza (ogranicz stringing), ABS/ASA umiarkowana – tyle, ile trzeba, by uniknąć wycieków. Prędkości: PLA lubi szybkość (60–120 mm/s na nowoczesnych maszynach), PETG – średnio (40–80 mm/s), ABS/ASA – stabilnie (40–70 mm/s) z priorytetem dla jakości zgrzewu warstw. Chłodzenie: PLA 80–100%, PETG 10–30%, ABS/ASA 0–10% (tylko do małych mostów). Dlaczego to działa? Bo decydujesz, czy chłodzić detal (dokładność, zwisy) czy warstwę (spiekalność). Przykład: na Bambu X1 dla PETG często wystarczy obniżyć prędkość retrakcji i włączyć „wipe” – pajęczynki znikają bez przegrzanych naroży.

Jak ograniczyć wypaczanie i pękanie warstw w ABS/ASA

Warpage i delaminacja to efekt zbyt dużych gradientów termicznych i skurczu. Co robić: stosuj komorę i stabilne łoże; włącz raft/brim (8–12 linii) przy dużych płaszczyznach; projektuj promienie i fazy na ostrych krawędziach; drukuj z pełnymi obrysami (3–5) i niższym wypełnieniem; trzymaj nawiew minimalny. Gdzie to najbardziej pomaga? Przy długich, płaskich elementach i obudowach z otworami – tam siły skurczu kumulują się w narożach. Dlaczego warto suszyć filament? Wilgoć zwiększa porowatość i osłabia spiekalność warstw. W praktyce warsztatowej: zamknięcie drukarki Ender w prostej obudowie z płyt kompozytowych potrafi zredukować odkształcenia o rząd wielkości.

- Komora: wymagana dla ABS/ASA; PLA/PETG – opcjonalnie.

- Profile startowe: korzystaj z presetów PrusaSlicer/Bambu Studio/Cura i koryguj po krótkich kuponach testowych.

- Nawiew: wpływa na mechanikę – im mniej w ABS/ASA, tym mocniejszy detal.

- Jakość: kontrola wilgotności, standaryzowane profile, weryfikacja wymiarów i próby mechaniczne na kuponach.

Podsumowanie: parametry to nie dogmat – to okno. Zacznij od sprawdzonych profili, a potem iteruj na kuponach, nie na docelowej części.

Jak opisać wymagania projektowe, aby dobrać filament

Przygotuj krótki brief: gdzie pracuje część (wewnątrz/zewnątrz, UV, woda, chemia), jakie obciążenia (statyczne/dynamiczne, temperatura), jakie tolerancje krytyczne i pasowania, ile sztuk oraz planowany cykl życia i serwis. Kto korzysta z takiego opisu? Konstruktor i technolog – szybciej filtrują materiały i parametry, a Ty oszczędzasz iteracje. Z życia: klient przysłał tylko STEP i „musi wytrzymać słońce” – dopiero doprecyzowanie obciążeń i tolerancji ujawniło, że PLA odpada, PETG będzie graniczny, a ASA rozwiązuje problem z zapasem.

Przykładowe realizacje outdoor z ABS i ASA

Osłony anten IoT z ASA – stabilne UV, dopasowanie po teście kuponów, montaż na zatrzaski; akcesoria rowerowe (uchwyty czujników) – ASA wytrzymało słońce i deszcz bez utraty koloru; elementy małej architektury – panele elewacyjne z ASA w jasnym kolorze zredukowały nagrzewanie. ABS? Wewnętrzne obudowy urządzeń HVAC, przyrządy montażowe przy źródle ciepła – udarność i temperatura pracy kluczowe. Każdy przypadek zaczynał się od jasnej specyfikacji środowiska, kończył walidacją partii pilotażowej.

Kiedy warto zlecić wydruk profesjonalny zamiast drukować samodzielnie

Jeśli nie masz komory, potrzebujesz ASA/ABS w docelowej jakości, wymagasz powtarzalności wymiarowej „pod montaż” i chcesz skrócić czas do wdrożenia – zlecenie ma sens. Gdy detal pracuje na zewnątrz, a ewentualna awaria generuje koszt serwisowy – oszczędzasz ryzyko.

- Co przygotować: obciążenia, środowisko pracy, tolerancje, wolumen i oczekiwany cykl życia.

- Proces wyceny/doradztwa: analiza wymagań → rekomendacja materiału/profili → kupony → pilotaż → produkcja.

- Korzyści z testowej serii: weryfikacja montażu i tolerancji przed serią – mniej odpadu i nerwów.

Podsumowanie sekcji: dobre dane wejściowe = szybka decyzja materiałowa; kupony testowe = tania walidacja; seria pilotażowa = spokój na wdrożeniu.

„Do zastosowań outdoor ASA jest domyślną odpowiedzią, o ile masz komorę i kontrolę procesu. PETG to kompromis, a PLA – narzędzie do szybkich iteracji.”

FAQ

PLA vs PETG vs ABS vs ASA – jaki materiał wybrać na zewnątrz?

Jeśli detal stale pracuje na słońcu i w deszczu, wybierz ASA – ma stabilizację UV i mechanikę zbliżoną do ABS. PETG sprawdzi się doraźnie lub w miejscach osłoniętych. PLA i ABS bez stabilizacji UV nie są zalecane do stałego outdooru.

Co lepiej znosi temperaturę: PETG czy ABS/ASA?

ABS/ASA mają wyższą temperaturę ugięcia i lepiej znoszą ciepło w pracy ciągłej. PETG ma Tg wyższą niż PLA, ale przy dłuższym nagrzaniu może tracić sztywność. Do otoczenia ciepłego lub zmiennego wybierz ABS/ASA.

Jak ograniczyć stringing w PETG?

Zmniejsz i spowolnij retrakcję, włącz „wipe” i „coast”, obniż nieco temperaturę dyszy, zwiększ przerwy na chłodzenie mostów. Suszenie filamentu i czysta dysza też robią różnicę.

Czy ASA można wygładzać acetonem jak ABS?

Tak, ASA reaguje na opary rozpuszczalników (m.in. acetonu), choć zwykle wolniej niż ABS. Przeprowadź krótką próbę na kuponie, aby dobrać czas i odległość od kąpieli.

Jakie profile i dysze dla popularnych drukarek?

Ender 3: PLA/PETG na profilu Cura/PrusaSlicer, ABS/ASA – zalecana obudowa; dysza mosiężna 0,4 mm ok, hartowana do materiałów abrazyjnych. Prusa MK3/MK4: korzystaj z profili PrusaSlicer, świetna powtarzalność dla PETG; ABS/ASA w obudowie. Bambu P1/X1: gotowe presety w Bambu Studio, ASA w zamkniętej obudowie; dysza 0,4–0,6 mm zależnie od wymagań.

Podsumowanie

Wybór odpowiedniego filamentu do drukarki 3D zależy od wielu czynników: środowiska pracy, tolerancji, obciążenia i możliwości sprzętu. Jeśli dopiero zaczynasz swoją przygodę z drukiem 3D, PLA jest materiałem, którego zaletą jest jego łatwość i przewidywalność, bo polilaktyd ma niski skurcz i jest łatwy w druku. Do części mechanicznych, gdzie liczy się odporność na uderzenia i większa trwałość, lepszym wyborem będzie filament PETG (pet-g), ponieważ jest bardziej elastyczny niż PLA i w wielu projektach łączy zalety PLA i ABS. Gdy potrzebujesz odporne na wysokie temperatury detale, filament ABS jest materiałem technicznym, ale wymaga podgrzewanego stołu i zwykle zamkniętej komory. Jeśli priorytetem jest odporność na promieniowanie UV i warunki atmosferyczne, filament ASA jest podobny do ABS, a wydruki z ASA sprawdzają się w outdoorze. Dla elementów elastycznych rozważ filament TPU, czyli termoplastyczny poliuretan.

Zostaw komentarz