FDM, SLA i SLS – krótkie porównanie technologii druku 3D

Na wysokim poziomie porównanie FDM, SLA i SLS opisuje różnice w sposobie tworzenia warstw oraz w tym, co dzieje się z materiałem podczas procesu — a więc jak działa drukarka 3d i jaka technika jest zastosowana. W praktyce przekłada się to na dokładność, chropowatość, anisotropię oraz koszt jednostkowy. 3d pozwala osiągnąć zarówno szybkie prototypy, jak i funkcjonalne elementy produkcyjne, a wybór konkretnej metody druku 3d zależy od oczekiwań i zastosowania.

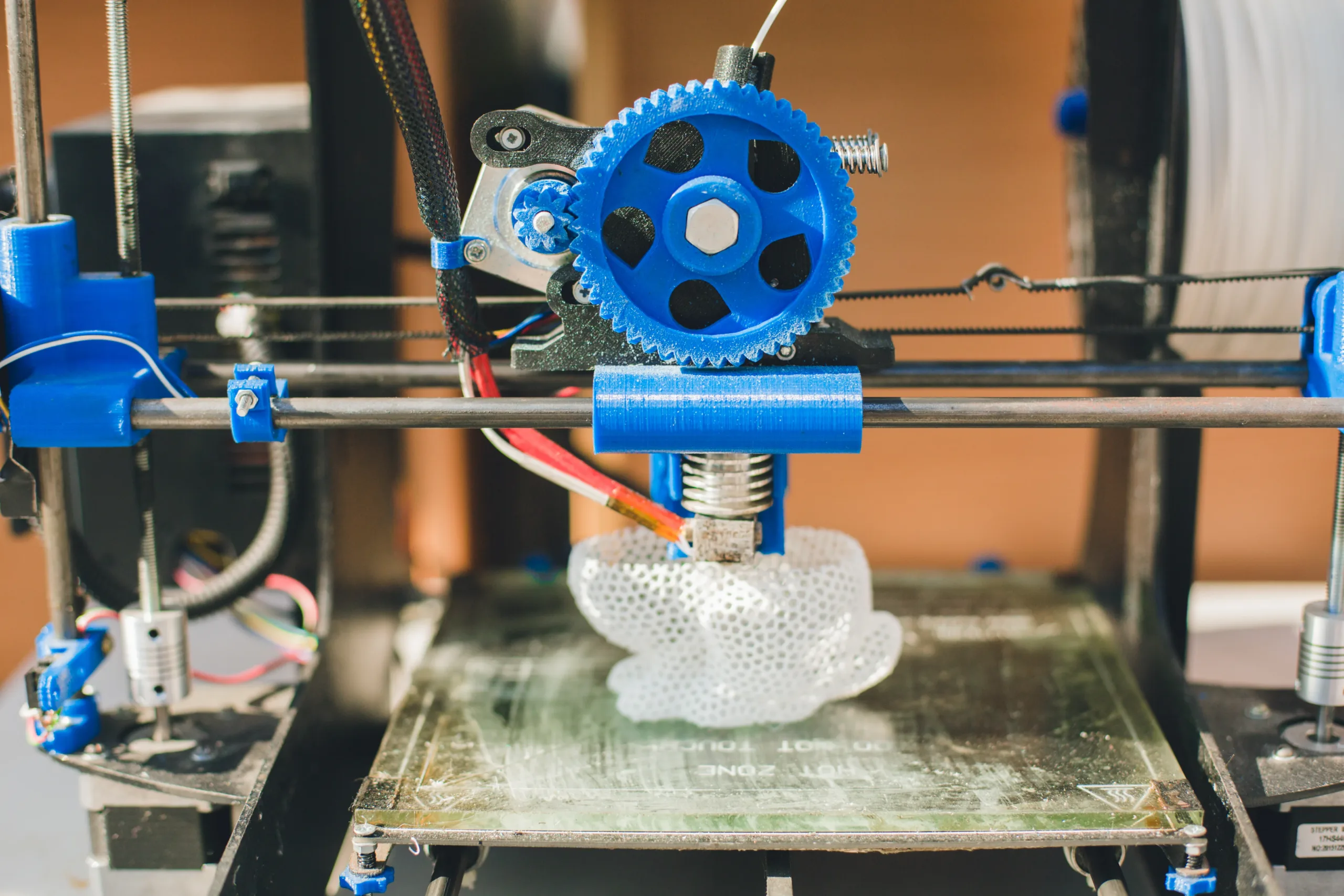

FDM, czyli 3d w technologii fdm, to wytłaczanie termoplastu z filamentu. Jego zalet fdm to niskie koszty przy większych gabarytach i szybka możliwość druku części użytkowych. Drukarka 3d pracująca w tej technice umożliwia tani i szybki prototyp montażowy — wykonany w technologii FDM często ma wyraźną warstwowość, ale jest praktyczny i wytrzymały.

SLA utwardza żywicę wiązką światła – sla pozwala uzyskać najwyższą gładkość i detale, idealne dla elementów pokazowych. Drukarka 3d stosująca tę technikę daje frontalne powierzchnie o idealnym połysku, jednak drukowanie wymaga mycia i naświetlania końcowego, dlatego druku 3d w technologii SLA to proces bardziej wymagający przygotowania.

SLS to metoda sls polegająca na spiekaniu sproszkować materiału — proces, w którym proszek poliamidowy jest selektywnie stapiany przez wiązkę lasera. Sls wymaga odpowiedniego przygotowania proszku, ale pozwala drukować bez podpór i tworzyć złożone detale; wydruki sls są często stosowane tam, gdzie zależności od technologii determinują funkcję części. Możliwość druku skomplikowanych geometrii czyni SLS atrakcyjnym do produkcji krótkich serii.

Jak działają FDM, SLA i SLS w praktyce inżynierskiej

FDM to drukowanie warstwa po warstwie z rozgrzanego filamentu, oferujące szybkie iteracje i dobrą wytrzymałość w płaszczyźnie XY, SLA utwardza fotopolimery laserem lub ekranem LCD/DLP zapewniając wysoką jakość powierzchni i precyzyjne mikrodetale, a SLS spieka proszek tworząc części bez podpór z możliwością złożonych kanałów i powtarzalnymi właściwościami mechanicznymi; w produkcji prototypów funkcjonalnych wybierany jest FDM, do walidacji wyglądu i detali preferowane jest SLA, natomiast do krótkich serii i elementów wymagających braku podpór optymalnym kompromisem często okazuje się SLS.

Kluczowe różnice: materiał, dokładność, koszt jednostkowy

Materiał: FDM to szerokie spektrum termoplastów (od PLA dla szybkich prób po ASA dla UV i PC/PA/CF dla wytrzymałości). SLA to fotopolimery – od standardowych po tough, high-temp, ESD i biokompatybilne; pamiętaj o kruchości niektórych żywic. SLS to PA12/PA11 z opcjami modyfikacji (GF/CF, ESD), zapewniające solidne właściwości izotropowe i stabilność wymiarową. Dokładność i powierzchnia: SLA wygrywa gładkością i detalem; SLS daje równą, lekko matową powierzchnię z ziarnem proszku; FDM ma widoczne warstwy, ale da się je ograniczyć ustawieniami i obróbką. Koszt jednostkowy: FDM jest najtańszy przy większych gabarytach i niskich wymaganiach estetycznych; SLA bywa najlepsze dla małych, skomplikowanych detali; SLS skaluje się opłacalnie w gnieździe wielu części, szczególnie w produkcji małoseryjnej. Co z czasem? SLA i SLS zyskują przy pełnym zasypie platformy, FDM skaluje się liniowo z czasem ścieżek – pro tip: optymalizuj orientację.

Typowe zastosowania przemysłowe każdej technologii

- FDM: uchwyty montażowe, przyrządy pomiarowe, obudowy testowe, kanały przepływu o dużej średnicy, prototypy ergonomiczne „do ręki”.

- SLA: fronty paneli, detale wyglądowe, modele pokazowe, mikrofluidyka, formy do odlewów niskotemperaturowych, walidacja klawiszy i zatrzasków o filigranowych przekrojach.

- SLS: funkcjonalne serie PA12/PA11, obudowy elektroniki z zatrzaskami, elementy przepływowe z kanałami wewnętrznymi, zawiasy „żywe”, lekkie kratownice i integracje kilku detali w jedną część.

Kiedy decydujesz „co wybrać”: jeśli część ma pracować w środowisku, zadaj pytania: czy UV i wilgoć są krytyczne (ASA/SLS), czy liczy się połysk i detale (SLA), czy oczekujesz udaru i niskich kosztów (FDM z PETG/ABS/PA). To praktyczne ramy dla pierwszej selekcji przed dokładną kalkulacją TCO.

- FDM – druk z klasycznych filamentów termoplastycznych

- SLA – żywice fotopolimerowe i bardzo wysoka gładkość

- SLS – spiekanie proszków polimerowych bez podpór

| Cecha | FDM | SLA | SLS |

|---|---|---|---|

| Materiały | PLA, PETG, ABS, ASA, PA, PC, kompozyty CF/GF | Żywice: standard, tough, high-temp, ESD, bio | PA12/PA11, modyfikacje GF/CF, ESD |

| Dokładność/wykończenie | Średnie, widoczne warstwy | Bardzo wysoka gładkość, mikrodetale | Wysoka, matowo-ziarnista powierzchnia |

| Podpory | Tak (złamywane/rozpuszczalne) | Tak (wymagane usuwanie) | Brak (proszek wspiera część) |

| Wytrzymałość | Anizotropia (słabsza oś Z), dobra w XY | Różna; często kruchość przy udarze | Lepsza izotropia i stabilność wymiarowa |

| Opłacalność | Duże części, niskie koszty | Małe detale, wysoka jakość | Krótka seria, pełne zasypy |

Podsumowanie sekcji: zacznij od funkcji części i wymagań powierzchni, potem zestaw to z ograniczeniami materiału i kosztami – to skraca drogę do trafnej decyzji.

Kiedy wybrać FDM? Prototypy funkcjonalne i produkcja małoseryjna

FDM jest pierwszym wyborem, gdy liczy się szybka iteracja i niski koszt przy większych gabarytach. W warsztacie narzędziowni często zaczyna się od PETG/ABS, by sprawdzić montaże, tolerancje i ergonomię – a gdy część przechodzi testy, sięga się po PA, PC lub kompozyty CF dla podniesienia sztywności i temperatury pracy. Jeśli kiedykolwiek łamałeś wydruk na warstwie, wiesz, że kluczowa jest orientacja i parametry adhezji; to właśnie przewaga FDM w kontroli procesu „na stole”. W krótkich seriach uchwytów, dystansów czy osłon FDM bywa bezkonkurencyjny, bo pozwala uniknąć form i skrócić lead time z tygodni do dni. Poniżej – jak przełożyć to na wytrzymałość i budżet.

Wytrzymałość mechaniczna i odporność termiczna elementów FDM

Co decyduje o wytrzymałości? Materiał (np. ABS/ASA dla udaru i odporności na UV, PA/PC/CF dla sztywności i temperatury), orientacja warstw (maksymalizuj przekrój nośny w XY), parametry procesu (temp. dyszy i stołu, chłodzenie, wysokość warstwy, szerokość ścieżki). Gdzie to ma znaczenie? W uchwytach montażowych, osprzęcie linii, prototypach funkcjonalnych – tam, gdzie części są skręcane, ściskane lub narażone na temperaturę. Dlaczego to działa? Bo FDM daje grube ścianki, infill dopasowany do obciążeń i możliwość wzmocnień żebrowych bez kosztów form. Kiedy i jak? Jeśli środowisko to UV/deszcz – użyj ASA; jeśli temperatura pracy jest wyższa – rozważ PC/PA lub kompozyt CF; dla tarcia – PA z PTFE. Tip: redukuj anizotropię, stosując większą temperaturę komory, łącz warstwy spoiwem lub przeprojektuj detal tak, by krytyczne obciążenia „szły” po włóknach ścieżek.

Koszt wejścia i eksploatacji w dziale R&D lub narzędziowni

FDM ma najniższy próg wejścia: sprzęt i materiały są dostępne, a utrzymanie proste. Co wpływa na TCO? Czas przygotowania (slicing), czas druku (wprost proporcjonalny do wysokości i ścieżek), zużycie filamentu i ewentualny support. Kto skorzysta? Zespoły R&D, które iterują geometrię co dzień lub dwa, oraz narzędziownie, które potrzebują przyrządu „na jutro”. Gdzie szukać oszczędności? W standaryzacji profili druku, koszach zleceń (druk batchowy), optymalizacji orientacji i łączeniu części w „build”. Dlaczego to ma sens? Bo każda iteracja projektu bez czekania na zewnętrzne terminy skraca time-to-market. Przykład z życia: uchwyt do kalibracji kamery – pierwsza sztuka z PETG za grosze wykazała kolizję przewodów; druga iteracja, już z ABS, weszła na linię i pracuje do dziś.

- Dobre do prototypów funkcjonalnych i uchwytów montażowych

- Szeroka dostępność materiałów przemysłowych (PA, PC, CF)

- Niski koszt jednostkowy przy większych gabarytach części

Podsumowanie sekcji: gdy szybkość i budżet są kluczowe, a powierzchnia może być „techniczna”, FDM dostarczy wynik na czas i w odpowiedniej cenie.

Kiedy wybrać SLA? Precyzyjne detale i części wyglądowe

SLA błyszczy tam, gdzie detal ma „sprzedawać” projekt: fronty paneli, klawisze, miniaturowe zatrzaski, finezyjne logo – wszystko to, co trafia na biurko decydenta lub klienta. Specyfika procesu – utwardzanie fotopolimeru światłem – daje niemal idealną powierzchnię i bardzo cienkie warstwy, co przekłada się na czytelne krawędzie i mikrodetale. Jeśli zdarzyło Ci się prezentować prototyp, który wyglądał gorzej niż model 3D, rozumiesz przewagę SLA: to technologia „look&feel”. O czym pamiętać? Żywice wymagają mycia i doświetlania, a niektóre są mniej odporne na udar czy UV. Warto planować projekt pod SLA z myślą o grubości ścianek, drenażu żywicy i późniejszym lakierowaniu.

Jakość powierzchni i mikrodetale w SLA

Co wyróżnia SLA? Warstwy rzędu dziesiątek mikrometrów, znakomita ostrość krawędzi i gładkość, którą łatwo wykończyć lakierem. Gdzie to robi różnicę? W prototypach wyglądowych, obudowach elektroniki konsumenckiej, elementach z mikroteksturą, a także w częściach, które muszą dokładnie odwzorować geometrię podświetlanych piktogramów. Dlaczego to ważne? Bo decyzje o wdrożeniu zapadają często na podstawie pierwszego wrażenia, a drogie iteracje powierzchniowe po FDM można pominąć. Jak wycisnąć maksimum? Zadbaj o orientację minimalizującą ślady podpór na eksponowanych płaszczyznach, wykorzystaj resiny „tough/ABS-like” dla lepszej udarności i w razie potrzeby zabezpiecz UV lakierem. Tip: przy elementach transparentnych wybierz żywice clear i poleruj mechanicznie lub chemicznie, aby uzyskać prawie „szklany” efekt.

Ograniczenia żywic i wymagania postprocessingu

Co może zaskoczyć? Niektóre żywice są kruche i wrażliwe na UV; wymagają mycia w IPA lub dedykowanym środku oraz wygrzewania/utwardzania UV w celu stabilizacji wymiarowej. Kiedy to krytyczne? Przy częściach pracujących mechanicznie, zatrzaskach o cienkich przekrojach lub elementach eksponowanych na słońce – wtedy rozważ tough/high-temp/ESD lub alternatywnie SLS/FDM. Gdzie popełnia się błędy? W projektowaniu odpływów dla resztek żywicy (brak drenażu skutkuje plamami) i w złej orientacji podpór (ślady na frontach). Dlaczego postprocessing jest obowiązkowy? Bo wpływa na wymiary, fakturę i trwałość – to nieodzowny etap SLA, który trzeba policzyć w TCO. Tip: planuj „strefy supportu” na niewidocznych krawędziach i przewiduj maskowanie przed malowaniem, aby skrócić czas na wykończenie.

Zastosowania: medycyna, elektronika, formy odlewnicze

Gdzie SLA sprawdza się najlepiej? W modelach anatomicznych i szablonach chirurgicznych (z żywic biokompatybilnych), w obudowach elektroniki klasy premium, w krótkoseryjnych panelach kontrolnych oraz w formach i rdzeniach do odlewów niskotemperaturowych. Kto wybiera SLA? Zespoły projektowe, które potrzebują „pokazać jutro” detal jak z produkcji, oraz inżynierowie weryfikujący ergonomię i spasowania na poziomie dziesiątych części milimetra. Dlaczego to działa? Bo SLA łączy precyzję z estetyką, a przy małych gabarytach jest bardzo konkurencyjne kosztowo. Przykład: prototyp pokrętła z piktogramem, z żywicy tough, pomalowany i nadrukowany metodą tampo – na review wszyscy uznali go za seryjny wyrób. Jeśli po prezentacji chcesz przejść od razu do testów funkcjonalnych – połącz SLA (obudowa) z FDM/SLS (wnętrze).

- Sprawdza się przy małych, bardzo dokładnych komponentach

- Wymaga mycia, utwardzania i często dodatkowego zabezpieczenia

- Dobra technologia do walidacji ergonomii i designu

Podsumowanie sekcji: SLA wybieraj, gdy wygląd i detale są krytyczne, a obciążenia mechaniczne umiarkowane lub krótkotrwałe.

Kiedy wybrać SLS? Funkcjonalne serie i złożone geometrie

SLS to „koń pociągowy” produkcji małoseryjnej: brak podpór, swoboda projektowania i właściwości PA12/PA11 zbliżone do elementów wtryskowych. Gdy tylko spróbujesz zaprojektować kanał wewnętrzny lub żywy zawias bez martwienia się o support, trudno wrócić do innych technologii. Dla inżyniera to wolność integracji – kilka części składowych zamieniasz na jedną, skracając montaż i ryzyko błędów. Koszty jednostkowe spadają, gdy „zasyp” jest pełny, a lead time liczy się w dniach. W projektach dla automotive, robotyki czy IoT SLS bywa wyborem domyślnym po walidacji funkcjonalnej. Zobacz, co daje brak podpór i jak porównać właściwości do detali wtryskowych.

Druk bez podpór i swoboda projektowania z proszków

Co to znaczy „bez podpór”? Proszek otacza część, podpierając geometrię w całej objętości – możesz drukować kanały chłodzące, labirynty przepływu, zatrzaski, zawiasy i kratownice o oszczędnej masie. Gdzie to robi różnicę? W częściach HVAC, obudowach z wbudowanymi spacerami i snap-fitami, w obiektach z wieloma elementami ruchomymi drukowanymi „na gotowo”. Dlaczego to kluczowe? Bo usuwa ograniczenia technologiczne, które w FDM/SLA wymuszają kompromisy lub długi postprocessing. Jak projektować? Zachowaj minimalne grubości ścian (zwykle 1–1,5 mm dla PA12), promienie wewnętrzne dla redukcji koncentracji naprężeń, otwory ewakuacyjne dla usuwania proszku i zgodność z wytycznymi DfAM. Tip: grupuj części w „gniezda”, numeruj je wytłoczeniem i rezerwuj strefy na gwinty wkładane po druku (mosiężne insert’y).

Właściwości mechaniczne części SLS vs elementy wtryskowe

Jak wypada SLS względem wtrysku? Izotropia i stabilność wymiarowa są znacznie lepsze niż w FDM, choć nie identyczne z wtryskiem; części są porowate w mikro skali, co bywa zaletą (niskie tarcie, niska masa) lub wadą (potrzeba impregnacji). Gdzie to ma znaczenie? W zatrzaskach, przegubach i obudowach – SLS dobrze odwzorowuje sprężyste zachowanie PA12/PA11, zwłaszcza w umiarkowanych temperaturach. Dlaczego warto? Bo bez kosztów form uzyskujesz parametry użytkowe wystarczające dla serii pilotażowych i produkcji krótkoseryjnej. Co z wykończeniem? Standard to piaskowanie/śrutowanie dla jednorodnej faktury; malowanie, barwienie i uszczelnianie poprawiają estetykę i szczelność. Tip: dla elementów pracujących w oleju/chemii rozważ PA11 lub modyfikacje GF/CF; dla ESD – specjalne proszki przewodzące.

- Efektywny przy małoseryjnej produkcji części końcowych

- Umożliwia integrację wielu detali w jedną część

- Dobre odwzorowanie zatrzasków, przegubów, kanałów wewnętrznych

Podsumowanie sekcji: jeśli projekt wymaga swobody geometrii i gotowych do pracy właściwości mechanicznych – SLS jest ekonomiczne i przewidywalne.

Jaką technologię wybrać? Kryteria decyzyjne dla inżynierów i R&D

Wybór technologii to nie „ranking”, lecz dopasowanie do wymagań: funkcja części, tolerancje, obciążenia, środowisko i termin. Zacznij od spisania wymagań i ograniczeń procesu, a potem przełóż je na macierz: dokładność i estetyka (SLA), koszt dużej części i iteracje (FDM), złożona geometria i mała seria funkcjonalna (SLS). W praktyce wiele zespołów łączy technologie: FDM do szybkich prototypów, SLA do walidacji wyglądu, SLS do serii pilotażowej. Gdy liczy się TCO, pamiętaj o kosztach przygotowania, druku, wykończenia, kontroli jakości oraz ewentualnego montażu. Dobra wiadomość? Każdą z tych decyzji można ustandaryzować szablonem – pobierz macierz wyboru i przejdź przez punkty krok po kroku.

Macierz wyboru: dokładność, wytrzymałość, koszt i czas

Co porównać? Dokładność/wygląd, wytrzymałość/stabilność, koszt jednostkowy, lead time i ryzyko iteracji. Jak to zrobić? Nadaj wagę kryteriom (np. 30% wygląd, 40% wytrzymałość, 20% koszt, 10% czas), oceń technologie w skali 1–5 i policz wynik. Gdzie to pomaga? W przeglądach projektowych, gdy różne działy mają inne priorytety – macierz obiektywizuje dyskusję. Dlaczego działa? Bo zmusza do jawnego kompromisu zamiast „domyślnego”. Przykład: mały panel z ikonami (SLA 5/5 wygląd), zatrzask PA12 (SLS 5/5 wytrzymałość) i duża osłona testowa (FDM 5/5 koszt).

Kluczowy wniosek: „Nie ma jednej najlepszej technologii – jest najlepsza technologia dla Twojego przypadku użycia.”

Dobór technologii do etapu rozwoju produktu

Na etapie koncepcji wykorzystuję FDM (PLA/PETG) do szybkich prób ergonomii, w fazie inżynierskiej stosuję FDM (ABS/ASA/PA/PC) do testów funkcjonalnych oraz SLA do walidacji wyglądu i interfejsu użytkownika, a w pilotażu wybieram SLS (PA12/PA11) do krótkich serii produkcyjnych; mapowanie etapów na technologie skraca czas i budżet, umożliwiając zarządzanie ryzykiem i przejrzystą estymację lead time, co odpowiada na dylemat fdm vs sla vs sls co wybrać.

Kiedy opłaca się łączyć FDM, SLA i SLS w jednym projekcie

Łączenie technologii daje przewagę: FDM do dużych, tanich komponentów, SLA do frontów i detali, SLS do części mechanicznie krytycznych i skomplikowanych. Kiedy to się opłaca? Gdy chcesz szybko zwalidować całość systemu bez nadmiernych kosztów – np. obudowa SLA, wsporniki FDM, zatrzask SLS. Gdzie uważać? Na różne wykończenia powierzchni i skurcz – projektuj tolerancje i gniazda pod konkretne technologie. Tip: integruj gwinty przez insert’y na gorąco (FDM/SLS) lub tuleje klejone (SLA); planuj lakier i barwienie, by zjednolicić wygląd. Warto rozważyć outsourcing do doświadczonej drukarni, która wesprze DfAM i kontrolę jakości.

- Zdefiniuj wymagania: funkcja, obciążenia, tolerancje, środowisko pracy

- Porównaj koszt całkowity: przygotowanie, druk, wykończenie, kontrola

- Rozważ outsourcing do wyspecjalizowanej drukarni 3D jak WERK3D

Podsumowanie sekcji: użyj macierzy, dobierz technologię do etapu i nie bój się mieszać procesów – to najkrótsza droga do gotowego produktu.

FAQ: FDM vs SLA vs SLS – co wybrać?

Jaka technologia jest najlepsza do produkcji małoseryjnej części funkcjonalnych?

Najczęściej SLS (PA12/PA11) – brak podpór, dobra izotropia i możliwość upakowania wielu części w jednym zasypie przekładają się na korzystny koszt i krótkie terminy. Jeśli geometria jest prosta, a gabaryt duży – rozważ FDM z PA/PC/CF. Gdy kluczowa jest estetyka frontów – połącz SLS (mechanika) ze SLA (elementy wyglądowe).

Co wybrać do precyzyjnych, małych detali i modeli pokazowych?

SLA. Zapewnia najwyższą gładkość i odwzorowanie mikrodetali. Pamiętaj o wymaganiach postprocessingu (mycie, utwardzanie) i ewentualnym zabezpieczeniu UV. W przypadku elementów narażonych na udar użyj żywic tough lub przenieś część funkcjonalną do SLS.

Jakie materiały do FDM warto wybrać do pracy na zewnątrz?

ASA dzięki odporności na UV i warunki atmosferyczne, ewentualnie ABS z osłoną lub malowaniem. Dla wyższej sztywności – kompozyty CF (np. PETG-CF, PA-CF). Jeśli chcesz lepszej stabilności i detalu – rozważ SLS z PA12 i barwieniem.

Jak obniżyć koszt jednostkowy w SLS?

Upakuj więcej części w jednym zasypie (nesting 3D), standaryzuj grubości ścian, integruj elementy (mniej montażu), dodaj numery części na modelu i konsultuj DfAM z drukarnią. Planowanie „koszy zleceń” i właściwa orientacja to realne oszczędności czasu i materiału.

Czy wydruk SLA nadaje się do elementów mechanicznie obciążonych?

Tak, ale selektywnie. Użyj żywic tough/high-temp/ESD zgodnie z wymaganiami i przetestuj prototyp w warunkach rzeczywistych. Do zatrzasków i długotrwałych obciążeń lepiej sprawdzi się SLS (PA12/PA11) lub FDM w materiałach inżynieryjnych.

Podsumowanie

Wybór odpowiedniej technologii druku 3D nie sprowadza się do prostego „lepsze–gorsze”. To decyzja dopasowana do twoich potrzeb, funkcji części i tego, co ma dostarczyć wydruk 3D: wygląd, wytrzymałość czy opłacalność serii. Jeśli zależy Ci na szybkiej iteracji i niskim koszcie, drukarki FDM (czyli fused deposition modeling) pozwalają wytwarzać prototypy i części robocze z wielu materiałów, bo filamenty w FDM są szeroko dostępne. Gdy liczy się gładka powierzchnia i mikrodetal, lepszym wyborem będą drukarki SLA – technologii SLA (czyli stereolithography, a dokładniej SLA – stereolithography) utwardzają żywicę światła UV, ale wymagają postprocessingu i planowania struktur podporowych. Do krótkich serii funkcjonalnych i geometrii bez podpór najczęściej wygrywa technologii SLS – selective laser sintering. W tym miejscu pojawia się też kontekst „sls i dmls”: SLS jest polimerowe, a DMLS dotyczy metalu, więc w praktyce to różne technologie przyrostowe. Jeśli nadal wahasz się „SLA czy SLS”, wróć do macierzy i policz koszty całkowite.

Zostaw komentarz