Najważniejsze nowości w druku 3D na przełomie listopada i grudnia 2025

Co faktycznie się zmieniło? Po pierwsze, dojrzewają rozwiązania skracające od pliku do części: lepsze algorytmy podpór, inteligentne rozkładanie modeli i stabilniejszy transfer zadań do farm. Po drugie, sprzęt z oferty dystrybutorów – w tym Werk3D – coraz częściej łączy niskie koszty eksploatacji z funkcjami typowymi dla segmentu pro: zamknięte komory, systemy filtracji, autokalibracje i podajniki wielomateriałowe. Po trzecie, software – od PrusaSlicer po narzędzia DCC – spina się z CAD/PDM i raportowaniem, co ułatwia politykę zakupową. Dlaczego to ważne? Bo w R&D liczy się przewidywalność czasu oraz jakości, a w produkcji krótkoseryjnej – powtarzalność i TCO. Gdzie to widać w praktyce? W znikających poprawkach, w krótszych stand-upach zespołów i w liczbach na dashboardach kosztowych, które wreszcie odzwierciedlają realny przepływ pracy.

Przegląd premier sprzętowych z oferty Werk3D

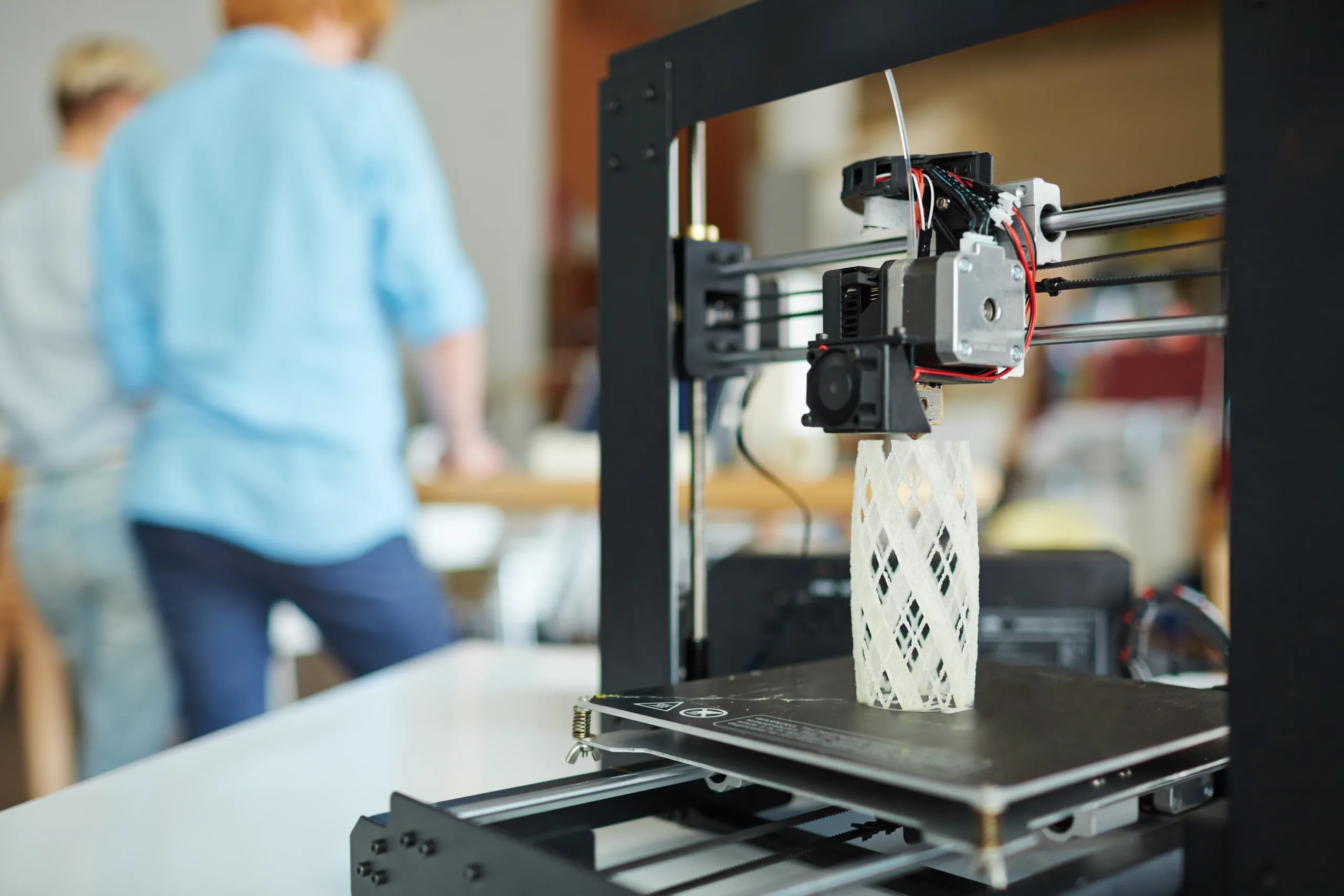

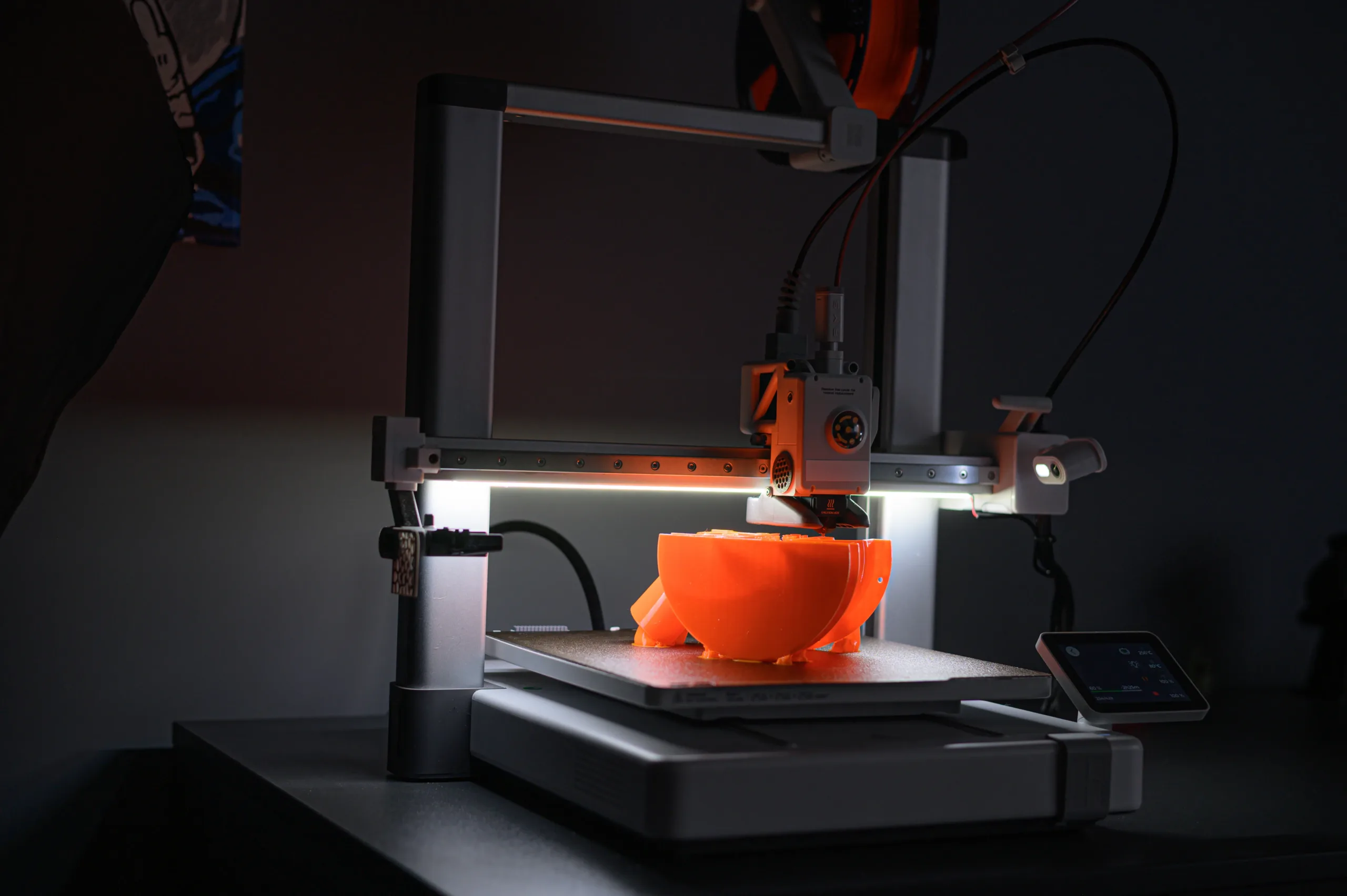

Nowości w druku 3D obejmują nowe drukarki FDM o podwyższonej niezawodności, systemy żywiczne do precyzyjnych zastosowań oraz moduły automatyzujące kolejki i wymianę materiałów, co pozwala działom R&D i produkcji krótkoseryjnej osiągać wyższy uptime i przewidywalną jakość bez stałej kontroli operatora, zmniejszając odrzuty i koszty jednostkowe, przyspieszając obrót wersjami w biurach konstrukcyjnych, laboratoriach testowych i na liniach wsparcia produkcji, a praktyczne wdrożenia pokazują, że zamknięte komory i autokalibracje eliminują dryft wymiarów i likwidują nocne poprawki.

Kluczowe aktualizacje firmware i oprogramowania

Nowe wydania PrusaSlicer wnoszą bardziej „ludzkie” podpory organiczne, inteligentne malowanie szwu i lepsze heurystyki rozkładania modeli na stole, co skraca czas przygotowania pliku i ogranicza ryzyko zaskoczeń na warstwie 200. Firmware’y dla FDM poprawiają input shaping, liniaryzację przepływu i autodiagnostykę, a w systemach żywicznych pojawiają się profile ekspozycji z walidacją batchy. Blender 5.0 porządkuje pipeline: wydajniejszy viewport, rozwinięte narzędzia proceduralne i lepsza wymiana z USD – co w praktyce zmniejsza frikcję między DCC a slicerem. W tle rośnie integracja z systemami zarządzania zadaniami i repozytoriami modeli. Efekt biznesowy? Stabilniejsze czasy druku, mniejsze ryzyko artefaktów i szybsza iteracja. To szczególnie ważne, gdy druk 3D oznacza już nie ciekawostki, a dojrzałe narzędzia do pracy.

Co zmienia się dla działów R&D i zakupów

Działy R&D dostają przewidywalność: lepsze profile materiałowe i automatyzacje utrzymania parametrów oznaczają mniej iteracji „w ciemno”. Zakupy widzą wreszcie pełny obraz TCO – od zużycia materiału, przez serwis, po przestoje. Pojawiają się modele z niskim kosztem eksploatacji i realnym SLA serwisowym, a integracje z PDM/ERP pozwalają księgować koszty na projekty bez uciążliwego ręcznego raportowania. Gdzie jest pułapka? W mieszaniu ekosystemów bez planu – najlepsze wyniki daje spójny zestaw: drukarki, materiały i slicer z jednego łańcucha wsparcia.

- Nowe modele drukarek 3D do prototypowania i produkcji krótkoseryjnej

- Aktualizacje slicerów usprawniające workflow zespołów projektowych

- Rozwiązania poprawiające powtarzalność i jakość wydruków

- Zmiany wpływające na całkowity koszt posiadania (TCO)

Nowe drukarki 3D z Werk3D: gdzie zyskasz przewagę biznesową

Co wyróżnia nowe propozycje? Połączenie automatyzacji z przewidywalnością kosztów. Modele FDM oferują zamknięte komory, sensory materiału i filtry, co stabilizuje rezultaty na ABS/PA, a żywice wchodzą w nisze precyzyjne z walidowanymi profilami dla dentystyki czy odlewnictwa. Systemy wielomateriałowe i farmy rozszerzają przepustowość bez rozbudowy etatów – idealne do katalogów części zamiennych czy serii marketingowych. Dlaczego to przewaga? Bo w czasie, gdy konkurencja „gasi pożary” na stole, Ty liczysz kolejne zlecenie i wiesz, ile naprawdę kosztuje wydruk. W Werk3D dochodzi jeszcze wsparcie wdrożeniowe i szkolenia – detal, który często decyduje o tym, czy sprzęt pracuje na 30% czy 90% mocy. Jeśli planujesz skalowanie, zacznij od pilotażu na jednym zestawie – szybciej zobaczysz efekt skali.

Drukarki FDM do pracy ciągłej w firmach produkcyjnych

FDM w wersji „production ready” to dziś nie tylko duży wolumen, ale i stałość parametrów: zamknięta komora, stabilna ekstrudacja, precyzyjna kalibracja Z i profile pod tworzywa wzmocnione włóknem. Gdy operator nie musi „korygować na słuch” flow rate’u, rośnie uptime, a koszyk kosztów przestaje puchnąć od odrzutów. W praktyce zespoły przenoszą na FDM mocowania, przyrządy, osłony, a coraz częściej także elementy funkcjonalne w krótkich seriach. Pytanie „czy wydruk wyjdzie?” ustępuje „jak szybko go powtórzymy?”. Tip: jeśli pracujecie na PA12-CF i PC, szukajcie stabilnej komory i profili materiałowych od dostawcy – własne strojenie potrafi „zjeść” cały zysk z wdrożenia.

Rozwiązania żywiczne dla precyzyjnych aplikacji

Systemy żywiczne wchodzą do procesów, gdzie milimetr to przepaść: od łyżek odlewniczych po szyny dentystyczne i mikromechanikę. Kluczem są walidowane profile ekspozycji, zamknięta ścieżka post-processingu i kontrola partii żywic. Co zyskujesz? Ostrość detalu, gładkość powierzchni i przewidywalność wymiarową przy rozsądnych czasach cyklu. Gdzie uważać? Na „miksowanie” materiałów bez procedur – to prosta droga do rozjazdu parametrów. W realu: warsztat protetyczny skrócił korekty o połowę po wdrożeniu dedykowanej żywicy i standaryzacji mycia/utwardzania. Jeśli celujesz w jakość premium, postaw na systemy z pakietem QA i logami procesu – audyt będzie krótszy, a reklamacje rzadsze.

Systemy z podajnikiem wielomateriałowym i farmy drukarek

Podajniki AMS/MMU oraz farmy łączą automatyzację z elastycznością. Co to znaczy w liczbach? Mniej przezbrojeń, lepsze wykorzystanie doby i szybsze realizacje małych koszyków zamówień. Farma z centralnym panelem zarządzania pozwala priorytetyzować projekty, a moduły wielomateriałowe otwierają drogę do łączenia kolorów, materiałów rozpuszczalnych i elastycznych w jednej części. W opowieści z hali: zespół marketingu dostał 300 szt. próbek na targi w dwa dni, bo kolejka podzieliła zadanie na 12 maszyn, a operator tylko monitorował alerty. Uwaga: kluczem jest spójna polityka materiałowa i profilaktyka serwisowa – farmy są efektywne, gdy standardy są niepodważalne.

- Modele zoptymalizowane pod niskie koszty eksploatacji

- Opcje automatyzacji wymiany zadań i zdalnego zarządzania

- Drukarki dostosowane do wymagań biur konstrukcyjnych

- Wsparcie wdrożeniowe i szkolenia dla zespołów

| Segment | Najlepsze zastosowanie | Dokładność/powierzchnia | Automatyzacja | Wpływ na TCO |

|---|---|---|---|---|

| FDM (zamknięta komora) | Przyrządy, prototypy funkcjonalne, krótkie serie | Średnia–wysoka (włókniste materiały) | Wysoka (autokalibracje, kolejki) | Niski koszt materiału, niski serwis przy standaryzacji |

| Żywice (DLP/LCD) | Dentystyka, odlewnictwo, detale wizualne | Bardzo wysoka, gładkie powierzchnie | Średnia (post-processing krytyczny) | Wyższy koszt materiału, zysk w jakości i czasie |

| Farmy + AMS/MMU | Skalowanie wolumenu, personalizacja | Zależna od technologii bazowej | Bardzo wysoka (centralne zarządzanie) | Rozłożenie kosztów stałych, lepsze wykorzystanie parku |

Materiały i filamenty: co nowego w portfolio materiałowym

Materiał to dziś strategiczna dźwignia – potrafi dodać żywotności części, skrócić czas obróbki lub zwyczajnie umożliwić dane zastosowanie. W trendach dominują mieszanki wzmocnione włóknem (PA, PET, PC), tworzywa ESD-safe dla elektroniki oraz kompozyty o podwyższonej odporności cieplnej i chemicznej. W żywicach widać specyfikacje branżowe: inżynieryjne, odlewnicze, dentystyczne – coraz częściej z walidacją procesu. Dlaczego warto to poukładać? Bo zmiana materiału bez planu QA potrafi „przestawić” tolerancje, a zysk z nowego filamentu zje nieprzewidziany post-processing. Praktyczna rada: zbuduj krótką matrycę decyzyjną – wymagania mechaniczne, środowisko pracy, kompatybilność sprzętowa i ROI. To ułatwia rozmowę między R&D a zakupami i skraca testy.

Nowe filamenty techniczne do zastosowań przemysłowych

W centrum uwagi są PA12-CF i PC-Blend z dodatkiem włókien, które łączą sztywność z odpornością na temperaturę. PET-G o podwyższonej udarności sprawdzi się w uchwytach i osłonach, a materiały ESD bezpiecznie „wejdą” w linie z elektroniką. Co ważne, producentom lepiej wychodzi dystrybucja profili druku – nie trzeba tygodni strojenia. W praktyce: warsztat utrzymania ruchu wprowadził PA z włóknem do przyrządów montażowych i zredukował pęknięcia o ponad połowę. Wybierając filament, zapytaj o: stabilność wymiarową w komorze, odporność na smary/chemikalia i dostępność certyfikatów. To przewidywalność, która skraca sprinty projektowe.

Żywice specjalistyczne: inżynieryjne, odlewnicze, dentystyczne

Żywice inżynieryjne podbijają R&D dzięki wyższej udarności i kontroli deformacji, odlewnicze – dzięki czystemu wypalaniu i ostrej krawędzi, a dentystyczne – standaryzacji workflow i certyfikacjom. Kto skorzysta? Zespoły, które wymagają precyzji i powtarzalności pod NDA klienta. Dlaczego teraz? Bo profile ekspozycji i łańcuch post-processingu są już przewidywalne, a nie „sztuką”. W radzie dnia: utrzymuj reżim czystości i rejestruj partie – to minimalizuje wahania właściwości. Gdy przychodzi audyt, logi procesu zamykają dyskusję w pięć minut.

Jak dobrać nowy materiał do istniejącego parku maszynowego

Zacznij od specyfikacji wymagań: wytrzymałość, temperatura pracy, odporność chemiczna, tarcie oraz warunki środowiskowe (UV, wilgoć). Zespół R&D współpracuje z zakupami i produkcją w celu określenia kryteriów obowiązkowych i dodatkowych. Przeprowadź testy A/B na referencyjnych modelach i profilach dostawcy, co minimalizuje ryzyko rozjazdu tolerancji i ukrytych kosztów post-processingu. Utrzymuj stałe warunki badań — komora, wilgotność filamentu, zestaw dysz — i dokumentuj zużycie materiałów. Po tygodniu otrzymasz rzeczywisty obraz TCO zamiast subiektywnego wrażenia, a dobrane materiały będą przewidywalne i niezawodne.

- Przegląd materiałów o podwyższonej odporności mechanicznej

- Nowości w materiałach odpornych na temperaturę i chemikalia

- Filamenty i żywice zaprojektowane pod konkretną branżę

- Kryteria wyboru materiału pod kątem ROI i niezawodności

Oprogramowanie, integracje i automatyzacja druku 3D

Oprogramowanie spina dziś cały łańcuch – od modelu po raport kosztowy. Nowe funkcje slicerów upraszczają przygotowanie zadań, a integracje z CAD, PDM i ERP zamykają pętle informacji: kto drukuje, co, za ile i dlaczego. Blender 5.0 wnosi realne usprawnienia w pipeline’ach – proceduralność, sprawny viewport i lepsze wymiany plików ograniczają „tarcie” między projektantem a operatorem. Na koniec wchodzi monitoring w czasie rzeczywistym: od kamer, przez sensory, po automatyczne alerty. To nie gadżet – to odpowiedź na pytanie finansów: „czy nasz park pracuje?”. Zespoły, które wdrożyły te klocki, rzadziej rozmawiają o problemach, częściej o planach.

Nowe funkcje w slicerach i narzędziach do zarządzania drukiem

PrusaSlicer przyspiesza codzienność: organiczne podpory lepiej schodzą po druku, malowanie szwu maskuje łączenia, a lepsza segmentacja poprawia ścieżki przy złożonych geometriach. Z perspektywy farm – kolejki zadań, profile użytkowników, szablony projektów i automatyczna walidacja. Blender 5.0 zamyka lukę między koncepcją a technologią: parametryzacja modeli do wariantowania, wydajny viewport dla zespołowej pracy i stabilniejsze eksporty (np. USD), które nie „rozpadają się” w slicerze. Efekt? Mniej manualnej roboty, mniej poprawek i szybsze odpalanie serii. Tip: zdefiniuj „złote” profile i zablokuj ich edycję – to najprostsza forma QA.

Integracja z systemami CAD, PDM i ERP w firmie

Nowości druk 3d listopad grudzień 2025 pokazują, że bez integracji koszty druków giną w arkuszach, a wersjonowanie kuleje, dlatego wdrożenie łączników do PDM, ERP i SSO przywraca kontrolę nad modelami, centrami kosztowymi, rozliczaniem materiału i uprawnieniami; IT razem z inżynierią ustalają słowniki danych i polityki dostępu, na panelu operatora pojawiają się projekt, numer zlecenia i kosztorys, po wydruku raport trafia do ERP, kontrola jakości podkleja wyniki do PDM, a w praktyce standaryzacja profili zmniejszyła poprawki o 30% i zwróciła się po dwóch sprintach.

Monitoring, raportowanie i kontrola jakości w czasie rzeczywistym

Monitoring to oczy i uszy parku: kamery, sensory temperatury/filamentu, logi błędów i alerty. Raporty przestają być „po fakcie” – menedżer widzi wykorzystanie, przestoje, przyczyny odrzuceń. Kontrola jakości podpina się do procesu: referencyjne modele, testy mechaniczne, check-listy dla operatorów i automatyczne etykietowanie partii. Co to daje? Szybsze reakcje, mniej scrapu i wiarygodne dane do decyzji zakupowych. W praktyce: alert o wibracjach uratował 10-godzinny wydruk – input shaping i korekta prędkości zredukowały rezonans. Wniosek: dane w czasie rzeczywistym to najtańsza polisa na przewidywalność.

- Automatyczne kolejki zadań i priorytetyzacja projektów

- Zarządzanie dostępami i rolami w zespole inżynierskim

- Integracje ułatwiające rozliczanie kosztów i czasu pracy

- Raporty dla menedżerów: wykorzystanie parku maszynowego

Jak wykorzystać nowości druku 3D 2025 w strategii firmy

Strategia ma być praktyczna: wskazujesz procesy o szybkim zwrocie, testujesz je w pilotażu i dopiero potem skalujesz. Nowe funkcje slicerów i automatyzacje farm skracają czasy, a materiały techniczne przesuwają granice użyteczności części. Dla MŚP oznacza to uwolnienie mocy przerobowych bez rewolucji kadrowej; dla dużych – mocniejsze spięcie z PDM/ERP i realną transparentność kosztów. Co ważne, to nie „moda” – to zmiany, które można policzyć. Zacznij od jednego procesu i sprawdź: ile iteracji mniej? ile godzin skrócone? ile odrzuceń mniej? Potem dopiero dodawaj kolejne klocki.

Mapowanie procesów, które warto zautomatyzować drukiem 3D

W nowościach w druku 3D rekomenduję skoncentrować się na 2–3 zastosowaniach o wysokim koszcie jednostkowym i częstotliwości, takich jak przyrządy, custom osłony i uchwyty; lider produkcji wraz z konstruktorem i operatorem wspólnie rysują przepływ od modelu do kontroli jakości, dokumentując każdy krok; wdrożenie ma się skupić tam, gdzie dziś traci się czas na przezbrojenia i poprawki; automatyzacja druku i kolejek ma odblokować przepustowość bez konieczności dużych zmian procesowych; kluczowe wskaźniki to czas cyklu i odrzuty przed i po wdrożeniu, które uzasadnią inwestycję przed zarządem.

Kalkulacja ROI: kiedy aktualizacja parku maszyn ma sens

ROI w druku 3D to suma drobnych usprawnień: krótsze przygotowanie pliku, mniej odrzuceń, tańszy materiał, wyższy uptime. Zbierz dane: koszt roboczogodziny operatora, wykorzystanie maszyn, średni scrap i czas przygotowania modelu. Zasada 80/20: jeśli 20% części po modernizacji generuje 80% oszczędności, inwestycja broni się szybciej, niż sądzisz. Rada: licz warianty – podstawowy upgrade vs. pełna farma. Często etapowanie daje najlepszą relację zysk/ryzyko.

Scenariusze wdrożeń dla MŚP i dużych organizacji

Dla MŚP: start od jednego zestawu (drukarka + materiał + slicer + monitoring), 3-miesięczny pilotaż i standaryzacja profili. Dla dużych: pilotaż na wydziale, integracja z PDM/ERP, polityka ról i raportów, a potem rolling rollout. W obu przypadkach krytyczne są szkolenia i wsparcie wdrożeniowe – bez tego nawet najlepszy sprzęt pracuje poniżej potencjału. W praktyce: warsztat z QA potrafi o połowę zmniejszyć rozjazd między partiami.

„Sprzęt kupujesz raz, procesy budujesz codziennie – to one decydują o ROI.”

- Identyfikacja zastosowań o najszybszym zwrocie z inwestycji

- Przykładowe etapy pilotażu z wykorzystaniem oferty

- Współpraca przy doborze technologii i sprzętu

- Plan dalszego skalowania po udanym pilotażu

FAQ – najczęściej zadawane pytania

Jakie są najważniejsze nowości 3D Q4/2025 wpływające na workflow?

Największy wpływ mają aktualizacje PrusaSlicer (podpory, szew, rozkładanie modeli), stabilniejsze firmware’y (input shaping, diagnostyka) oraz Blender 5.0 z lepszym pipeline’em. W praktyce skraca to przygotowanie zadań i ogranicza poprawki, co przekłada się na terminowość.

Czy warto aktualizować park pod kątem wielomateriałowości i farm?

Tak, jeśli masz wiele krótkich zleceń lub personalizację. Podajniki AMS/MMU oraz farmy z centralnym zarządzaniem zmniejszają przezbrojenia i podnoszą wykorzystanie doby. Klucz to spójne profile i polityka materiałowa.

Blender 5.0 – co zmienia w druku 3D?

Lepszy viewport, narzędzia proceduralne i stabilniejsza wymiana plików (np. USD) ograniczają tarcie między projektowaniem a slicingiem. Zmniejsza się liczba poprawek i eksportów „do skutku”.

Jak liczyć ROI przy wymianie drukarek 3D?

Zsumuj oszczędności z: krótszego przygotowania plików, niższego scrapu, tańszego materiału, większego uptime’u. Dodaj koszty wdrożenia i szkoleń. Porównaj warianty: punktowe ulepszenie vs. pełna farma.

Co to jest SoulCrafted i gdzie pasuje?

To ekosystem wokół personalizacji i współpracy – łączy projekt, wariantowanie i realizację. Sprawdza się przy krótkich seriach, customowych częściach i pracach marketingowych, gdzie liczy się szybkość i skalowalność.

Podsumowanie

Nowości z przełomu listopada 2025 i końcówki rok 2025 warto oceniać nie przez emocje, ale przez wpływ na czas, jakość i koszty. To nie jest ranking ani top 10 urządzeń, tylko wskazanie, które zmiany pomagają realnie optymalizować workflow: lepsze slicery, stabilniejsze firmware, monitoring i funkcje oparte o AI (np. wykrywanie błędów i alerty). Dla części firm wystarczy jeden zestaw „pilotowy”, dla innych, zwłaszcza w przemysł, kluczowe będą spójne standardy, logi i integracje. Jeśli porównujesz urządzenia (np. Bambu Lab P1S, Creality K1 Max, Anycubic Kobra, Elegoo), patrz na TCO, dostępność serwisu i to, czy obudowa oraz automatyzacje są faktycznie potrzebne. W świat druku 3d rośnie znaczenie materiałów: tworzywa sztuczne inżynieryjne, TPU, a także polityka recyklingu. Punkt odniesienia z 2024 jest prosty: dziś nawet hobbysta ma narzędzia, które jeszcze niedawno były dla profesjonalisty, ale tylko wtedy mają one właściwe zastosowanie, gdy umie je świadomie wykorzystywać i mierzyć efekty.

Zostaw komentarz